Коррозия – это естественный процесс разрушения металлических поверхностей под воздействием химических реакций с окружающей средой. В системах HVAC (Heating, Ventilation, and Air Conditioning), таких как чиллеры с воздушным охлаждением, конденсаторы и сухие охладители, процесс коррозии может стать причиной снижения эффективности работы и выхода из строя оборудования. Это объясняется тем, что коррозия негативно влияет на способность металла передавать тепло, увеличивая расходы на обслуживание и сокращая срок службы дорогостоящей техники.

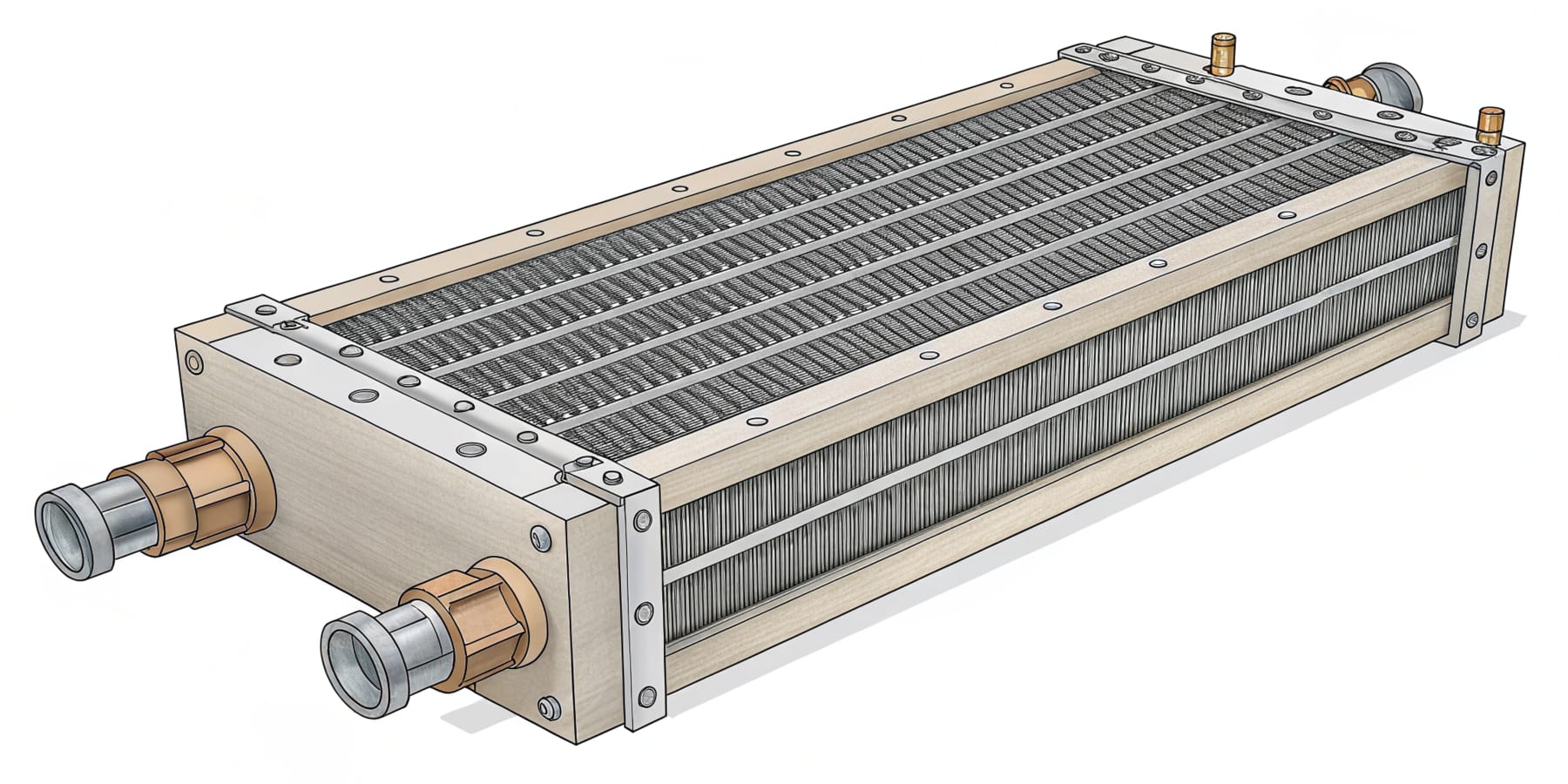

Микроканальные теплообменники – это новейшее технологическое решение для повышения эффективности в HVAC-системах. Чтобы предотвратить нежелательные коррозионные процессы, необходимо учитывать условия эксплуатации оборудования и использовать подходящие защитные средства.

Устойчивость алюминиевых сплавов к коррозионным воздействиям

Алюминий и его сплавы – это одни из самых коррозионно-устойчивых металлов. Эта их особенность объясняется способностью образовывать защитный оксидный слой. Он предохраняет металл от дальнейшего окисления и служит эффективным барьером в диапазоне значений рН от 4 до 9.

Но в сильно загрязненных и агрессивных средах, к коим можно отнести прибрежные зоны и районы с высоким уровнем сернистых выбросов, повреждение алюминия коррозией может ускоряться. Причина – оксидный слой разрушается под воздействием загрязняющих веществ.

Первый шаг к увеличению срока службы микроканальных теплообменников – это правильный выбор алюминиевого сплава. Наиболее распространенными для микроканальных трубок считаются сплавы на основе алюминия серии 3000 (Al-Mn-Cu). Они демонстрируют отличную устойчивость к коррозии, хорошую свариваемость и механические свойства.

Чиллер, в котором эти сплавы используются в теплообменниках, встречается все чаще. Это обусловлено оптимальным сочетанием легкости и прочности. Алюминиевые сплавы серий 3000 и 4000, легированные кремнием (около 5,2%), применяются для изготовления ребер теплообменников. Их химические особенности обеспечивают отличную коррозионную стойкость в дополнение к высокому теплообмену.

Дополнительное легирование алюминия марганцем и медью еще больше повышает устойчивость к влиянию коррозионных процессов, параллельно улучшая механические свойства металла. Такие меры предохраняют оборудование от повреждений, вызванных воздействием агрессивных сред.

Применение защитных покрытий для теплообменников

В условиях агрессивной среды, таких как побережья, промышленные зоны и районы с высоким уровнем загрязнения воздуха, микроканальные теплообменники требуют дополнительных мер защиты. Коррозия практически всегда приводит к заметному сокращению эксплуатационного срока оборудования и даже провоцирует необходимость его замены.

Один из наиболее эффективных методов защиты теплообменников – это создание гальванического покрытия. Данный метод позволяет наносить на поверхность металла органический слой с помощью электрического тока.

Гальваническое покрытие имеет ряд преимуществ:

- оно позволяет слою проникать в углубления и покрывать сложные формы;

- защищает от воздействия агрессивных сред, таких как морская соль и промышленные выбросы;

- обеспечивает равномерное распределение слоя покрытия толщиной 15–40 мкм, что предотвращает появление коррозии в уязвимых местах.

Особую стойкость к коррозии обеспечивает катодное электропокрытие. Его преимущества – это отличные защитные свойства, гарантия высокой адгезии и химическая стойкость. Кроме того, оно позволяет достичь однородной толщины слоя. Процесс катодного покрытия полностью автоматизирован, из-за чего оно надежное и воспроизводимое.

Испытания по стандарту SWAT (ASTM G85: A3) показали, что срок службы теплообменников с электронным покрытием значительно увеличивается по сравнению с необработанными поверхностями. Электропокрытие доказало свою эффективность в защите оборудования HVAC от коррозии в сложных климатических условиях.

Замкнутые системы с разнородными металлами

В большинстве систем HVAC, особенно в тех, где используются различные металлы, могут возникать гальванические реакции. Это связано с наличием электрических контактов между разнородными металлами, которые вступают в реакцию друг с другом, создавая дополнительные факторы коррозии. Такой процесс называется гальванической коррозией и особенно опасен для долговечности оборудования.

Для предотвращения гальванической коррозии в системах, использующих разные металлы, применяются специальные замкнутые контуры охлаждения, в которых исключены прямые контакты между разного рода поверхностями. Такое решение предотвращает негативное воздействие гальванической коррозии и помогает продлить эксплуатационный срок оборудования.

В контуры охлажденной воды рекомендуется добавлять ингибиторы коррозии на основе молибдата. Они защищают многокомпонентные системы от гальванической коррозии, не влияя на щелочность системы. Также сохраняется ее совместимость с гликолями и различными составами воды. Мультиметаллические ингибиторы коррозии создают стабильные условия для работы оборудования, предотвращая агрессивные реакции между металлами.

Поскольку микроканальные трубки имеют малый диаметр (менее 1 мм), важно предотвратить попадание в систему частиц, которые вызывают засорение и/или ускоряют износ теплообменника. Для этого рекомендуется устанавливать специальные фильтры с ячейками не более 0,25 мм. Они предотвращают попадание загрязняющих элементов в систему.

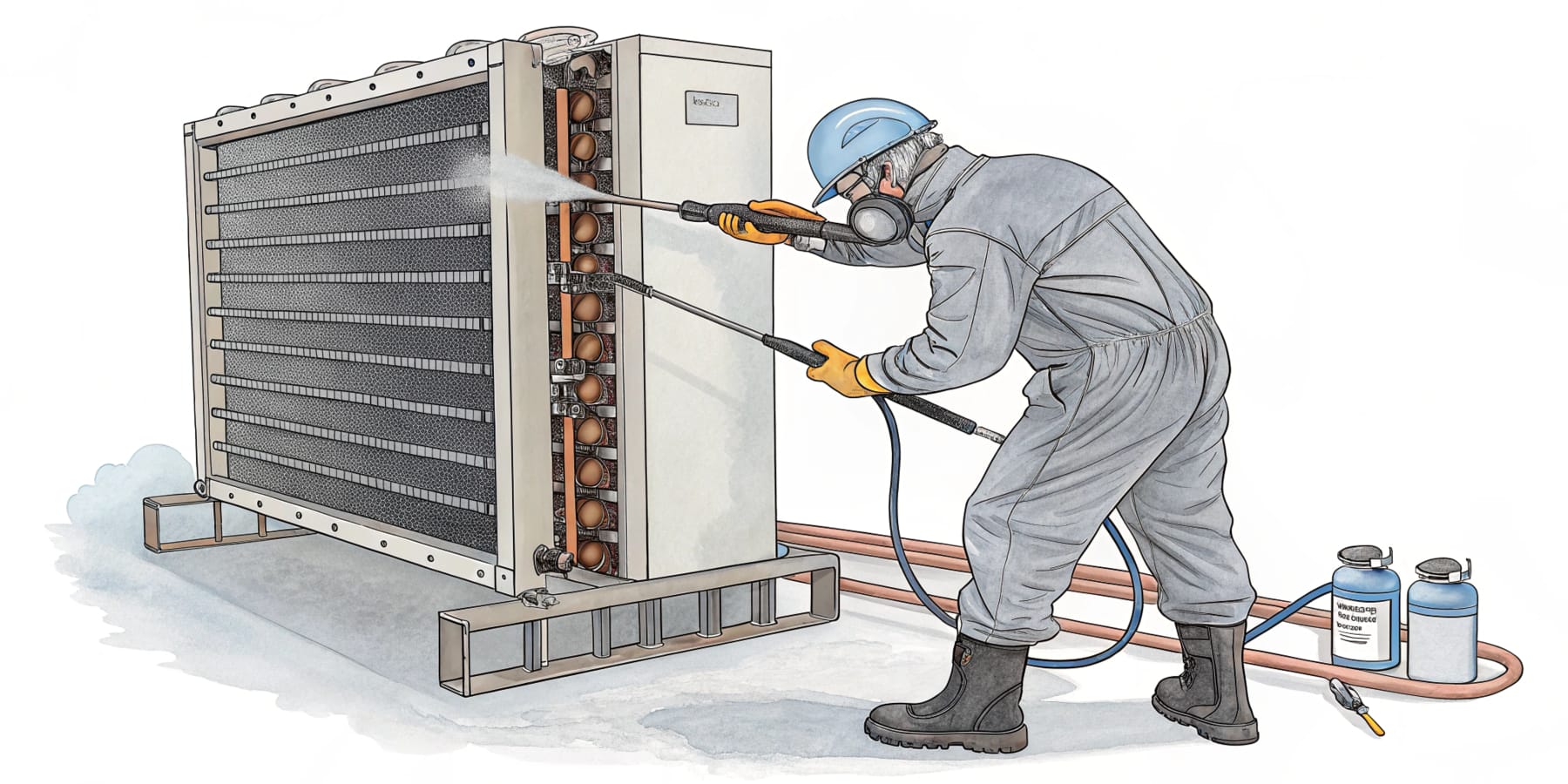

Поддержание чистоты и защита микроканальных теплообменников

Чистка теплообменников – важная часть профилактического обслуживания оборудования. На поверхности теплообменников со временем накапливается грязь и пыль, что практически всегда приводит к коррозии и снижению эффективности работы системы HVAC. Регулярное удаление загрязнений позволяет поддерживать высокую производительность и продлевает срок службы теплообменника.

Микроканальные теплообменники, за счет своей тонкой конструкции, сравнительно легко очищаются. Для поддержания чистоты рекомендуется использовать чистую воду и избегать применения агрессивных химикатов и моющих средств. Очистка водой помогает удалить загрязнения, не повреждая защитные покрытия и не нарушая работу системы.