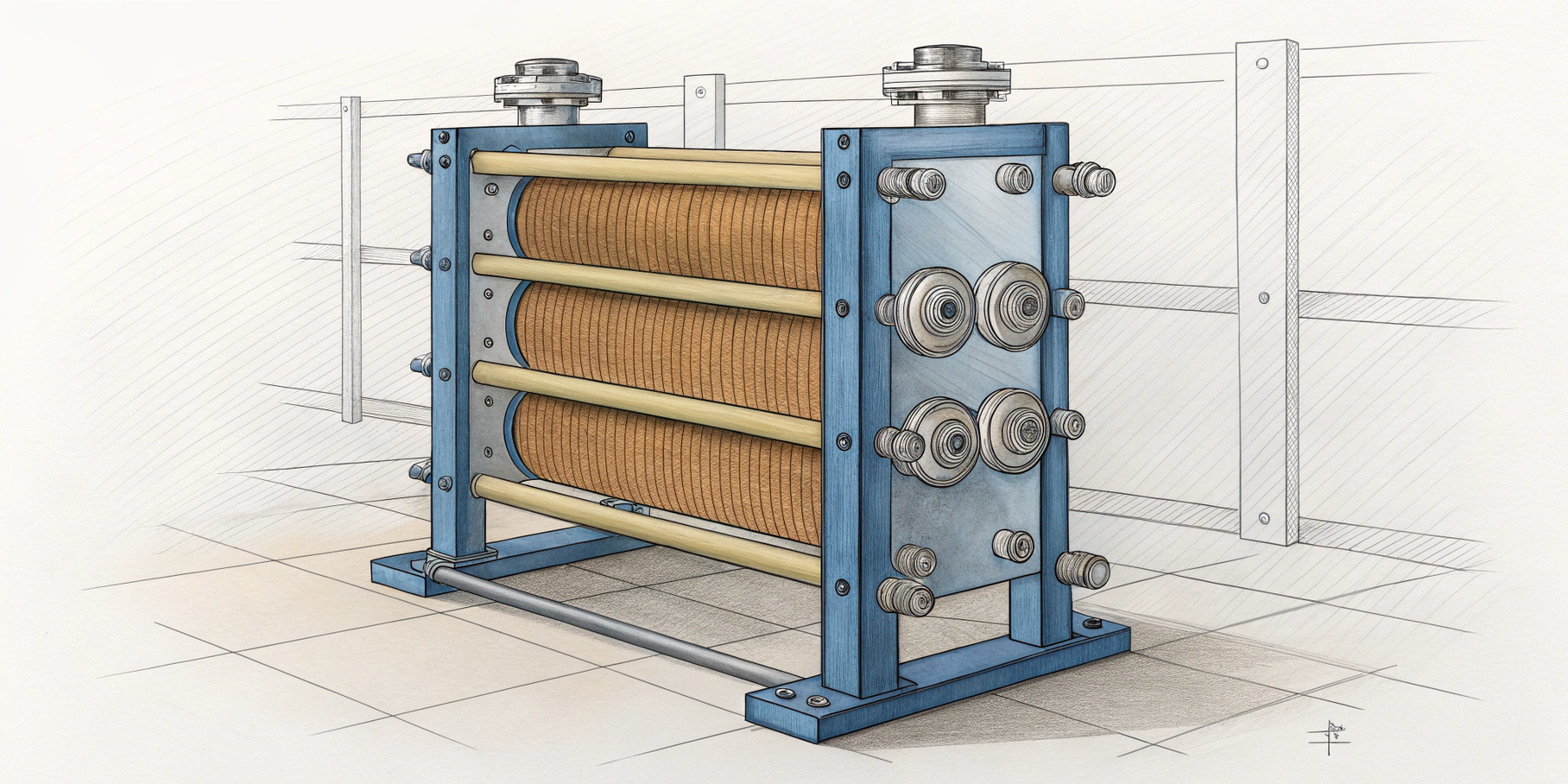

Пластинчатые теплообменники – это крайне важный, полезный элемент систем теплоснабжения, охлаждения и кондиционирования. Высокая эффективность, компактность и универсальность – вот что обуславливает их незаменимость в промышленности, энергетике и ЖКХ. Но как создается это сложное устройство? Существует сразу несколько этапов производства пластинчатого теплообменника, от выбора материалов до финальной сборки и тестирования.

Выбор материалов: основа надежности

Пластинчатые теплообменники работают в условиях высоких температур, давления и агрессивных сред, поэтому материалы для их изготовления должны обладать коррозионной стойкостью, прочностью и теплопроводностью.

Пластины – по факту, центральный компонент устройства. Для их производства чаще всего используются:

- нержавеющая сталь (AISI 304, 316) – подходит для большинства сред: воды, масла, растворов;

- титан – применяется для работы с морской водой, хлорсодержащими и кислыми средами;

- никелевые сплавы (Hastelloy, Inconel) – выдерживают экстремальные температуры и агрессивные химические вещества;

- графит – используется в химической промышленности для теплообмена с кислотами.

Для герметизации каналов между пластинами нужны прокладки. Для их создания применяют:

- EPDM (этиленпропиленовый каучук). Устойчив к воде, пару и щелочам.

- Nitrile (нитрил). Подходит для масел и топлива.

- Viton (фторкаучук). Используется при высоких температурах и в агрессивных средах.

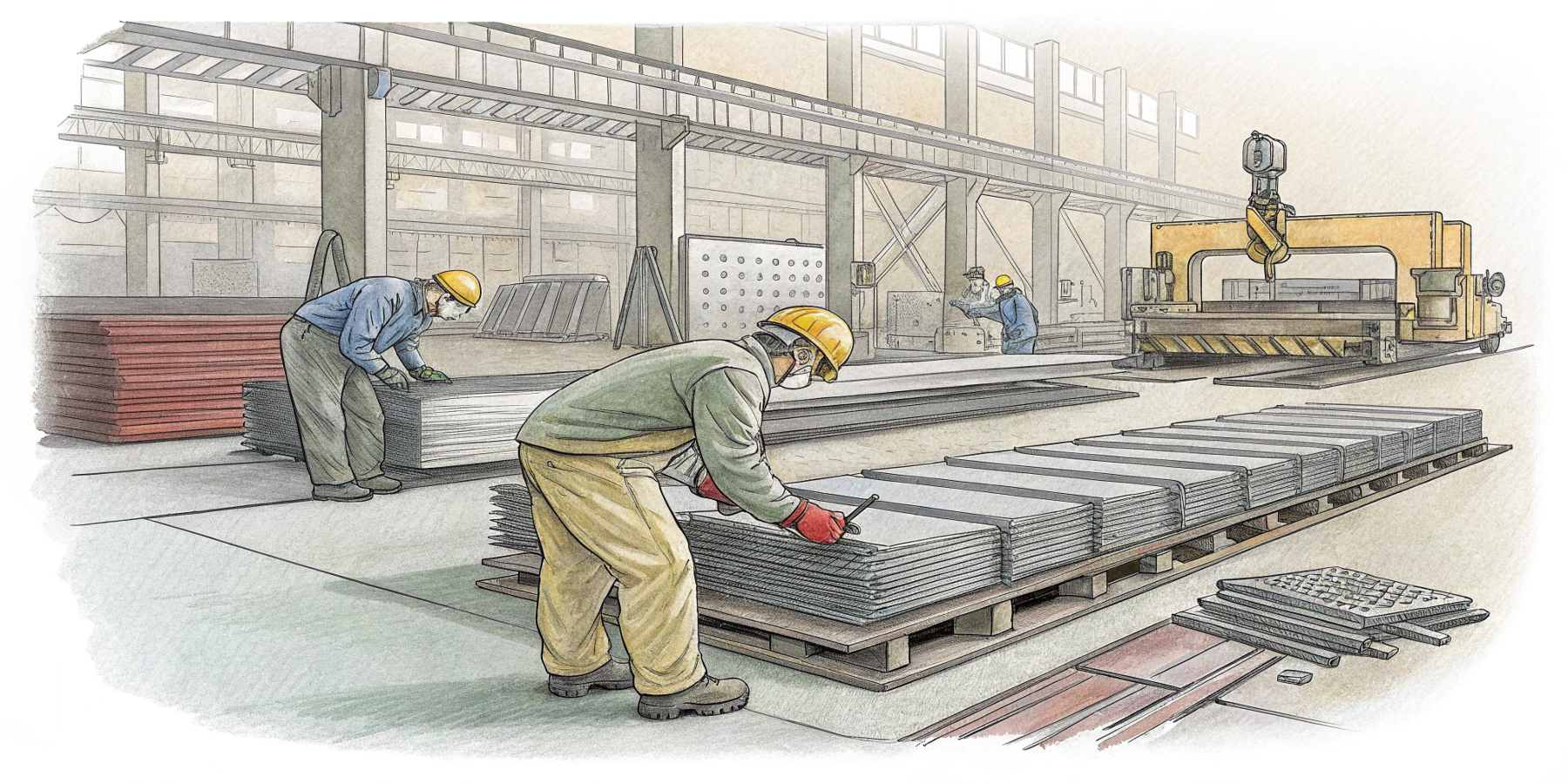

Изготовление пластин: точность штамповки

Их производство начинается с раскроя металлических листов. Листы нержавеющей стали или титана нарезают на прямоугольники стандартных размеров (например, 500×1000 мм). Заготовки помещают в гидравлический пресс, где под давлением до 2000 тонн формируется рельеф пластины. Штампы создают:

- рифленую поверхность для увеличения турбулентности потока и улучшения теплообмена;

- отверстия для входа и выхода теплоносителей;

- краевые зоны для установки прокладок.

Края пластин шлифуют, чтобы избежать повреждения прокладок при сборке. Готовые пластины имеют толщину от 0,4 до 1 мм. Их форма и рисунок рельефа зависят от модели теплообменника.

Производство прокладок: герметичность и долговечность

Прокладки обеспечивают герметизацию каналов и направляют потоки теплоносителей. Их изготавливают методом литья под давлением.

Создаются специальные пресс-формы, повторяющие контур краев пластин. Расплавленный каучук (EPDM, Nitrile) заливают в формы. Под действием температуры и давления материал затвердевает, приобретая эластичность. Для неразборных теплообменников прокладки приклеивают к пластинам. В разборных моделях используют клипсовое крепление.

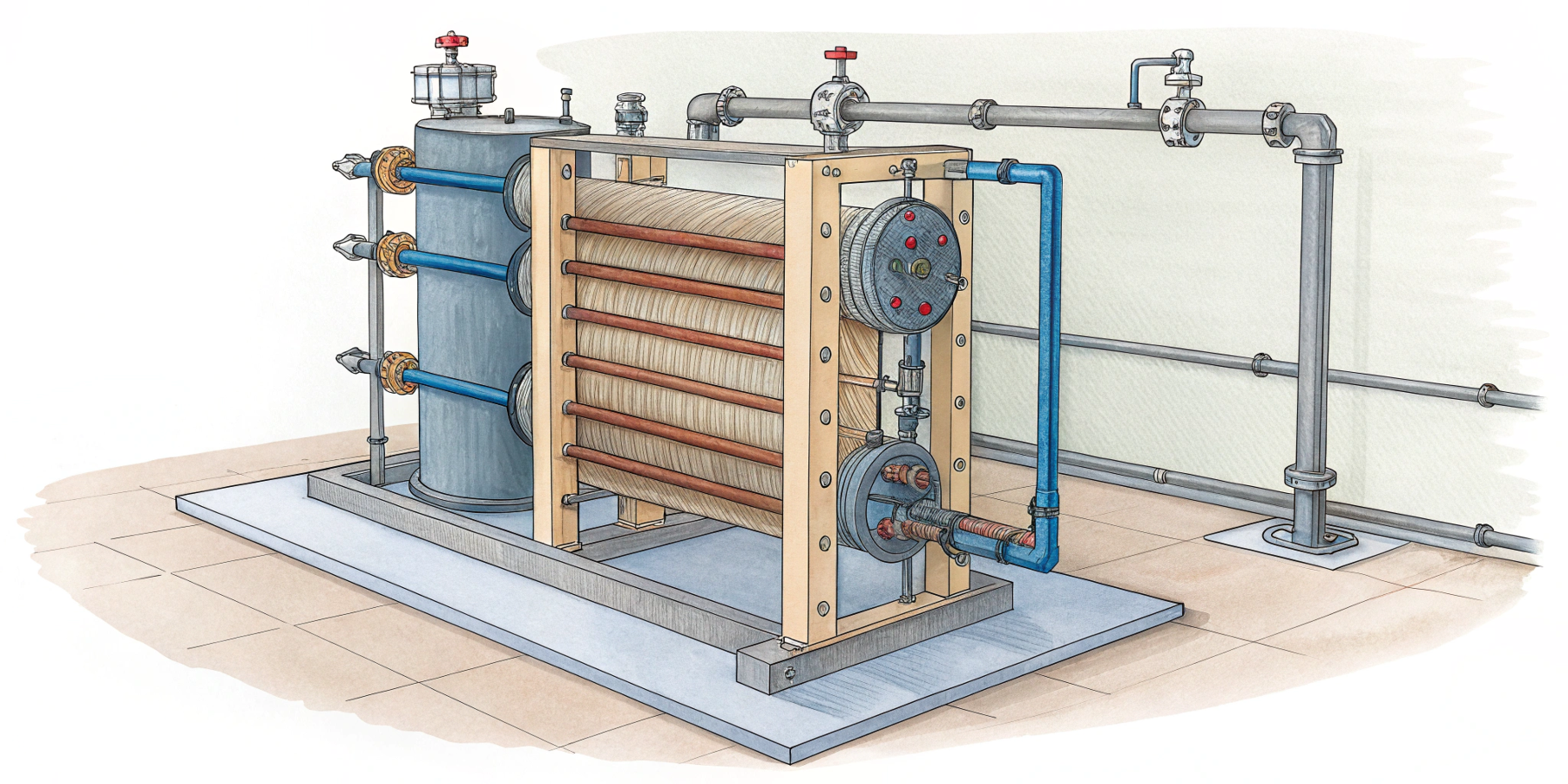

Сборка теплообменника: от пластин до единой системы

Процесс сборки пластинчатого теплообменника требует высокой точности и соблюдения технологии на каждом этапе. В разборных моделях первым делом устанавливаются направляющие балки – верхняя и нижняя, которые крепятся на неподвижную плиту. Далее начинается укладка пластин: их нанизывают на направляющие, чередуя каналы для горячего и холодного теплоносителя. При этом каждая пластина поворачивается на 180° относительно предыдущей, чтобы создать противоточный режим циркуляции. После этого в специальные пазы вставляются прокладки, которые обеспечивают герметичность каналов.

Когда пластинчатый пакет сформирован, его фиксируют подвижной плитой и стягивают болтами, создавая равномерное давление по всей конструкции. Усилие затяжки в промышленных моделях может достигать 50–100 тонн. Завершающим этапом становится подключение входных и выходных патрубков, через которые в пластинчатый теплообменник подаются рабочие среды.

В паяных теплообменниках сборка имеет свои особенности. Пластины соединяются не прокладками, а тонкими слоями припоя (чаще всего медного или никелевого). Сначала формируется пакет пластин, после чего он отправляется в вакуумную печь, где нагревается до температуры 1000-1100°C. В таких условиях припой расплавляется и надежно спаивает элементы между собой. По завершении процесса теплообменник пластинчатый подвергается тщательной очистке – удаляются остатки флюса и оксидов, что гарантирует чистоту каналов и высокую эффективность работы оборудования.

Тестирование: проверка на герметичность и эффективность

Готовые пластинчатые теплообменники проходят серию испытаний:

- Гидравлические. Устройство заполняют водой и создают давление, превышающее рабочее на 25-30%. Проверяют отсутствие протечек в течение 30-60 минут.

- Тепловые. Подключают к контурам с горячим и холодным теплоносителем, измеряя температуру на входе и выходе. Сравнивают результаты с расчетными значениями.

- Визуальный контроль. Проверяют качество сварных швов (для паяных моделей) и правильность установки прокладок.

Типы пластинчатых теплообменников: особенности производства

Пластинчатые теплообменники делятся на несколько типов, отличающихся конструкцией, способом соединения элементов и сферой применения. Каждый из них имеет свои преимущества, подходящие для определенных условий эксплуатации.

Разборные пластинчатые теплообменники

Это наиболее универсальный вариант, который позволяет заменять отдельные пластины и прокладки по мере их износа. Такая конструкция значительно упрощает обслуживание и продлевает срок службы оборудования. Разборные модели широко применяются в пищевой, химической и фармацевтической промышленности, где важна гигиена и возможность регулярной очистки. Также они востребованы в системах центрального отопления и горячего водоснабжения, где требуется периодическое техническое обслуживание.

Читайте также: где применяются пластинчатые теплообменники

Паяные теплообменники

Это компактные, неразборные устройства, в которых пластины соединены между собой припоем (чаще всего медью или никелем). В процессе производства пакет пластин подвергается пайке в вакуумной печи при высоких температурах, а потому конструкция монолитная и устойчивая к утечкам.

За счет своей компактности и герметичности паяные теплообменники активно применяются в системах отопления, кондиционирования и охлаждения, в том числе в бытовых и промышленных тепловых насосах. Их основное преимущество – высокая эффективность при небольших габаритах, но отсутствие разборной конструкции делает невозможным их ремонт.

Сварные пластинчатые теплообменники

Предназначены для работы в условиях повышенного давления и агрессивных сред. Их конструкция отличается тем, что пластины соединяются между собой методом лазерной или аргонодуговой сварки, что исключает использование прокладок и повышает устойчивость к высоким температурам и давлению (до 40 бар и более).

Именно поэтому сварные пластинчатые теплообменники идеальны для работы в нефтехимической и энергетической отраслях, в промышленности, где циркулируют агрессивные химические вещества, а также в системах теплоснабжения с высокими параметрами давления и температуры. Их недостатком считается невозможность замены отдельных элементов – при повреждении конструкции приходится менять весь блок целиком.

Инженерное искусство в каждой детали

Производство пластинчатого теплообменника – это сочетание точной инженерии, новейших материалов и ручного труда. Каждый этап, от штамповки пластин до финальной сборки, требует строгого контроля качества. За счет такой тщательной работы эти устройства десятилетиями служат в самых жестких условиях, обеспечивая эффективный теплообмен и экономию ресурсов.

Понимание процесса создания данного оборудования помогает оценить его надежность и сделать осознанный выбор при покупке. Независимо от того, нужен ли вам компактный паяный теплообменник пластинчатый для дома или мощный разборный для завода, знание технологий производства гарантирует уверенность в качестве.