Для обеспечения стабильной и эффективной работы систем охлаждения применяется целый комплекс различных датчиков, контролирующих ключевые параметры системы. Например, холодильные камеры промышленные демонстрируют свою надежность и безотказность во многом именно за счет интеграции таких компонентов. В данной статье мы расскажем об основных типах датчиков, используемых в системах охлаждения, их назначение и принципы работы.

Основные типы датчиков в системах охлаждения

Датчики температуры

Температурные датчики считаются наиболее распространенными. Они контролируют температуру объекта, охлаждающей жидкости или воздуха и передают эту информацию в блок управления. На основе этих данных система принимает решение о включении или выключении компрессора, вентиляторов и других элементов.

В новых системах охлаждения используются следующие типы температурных датчиков:

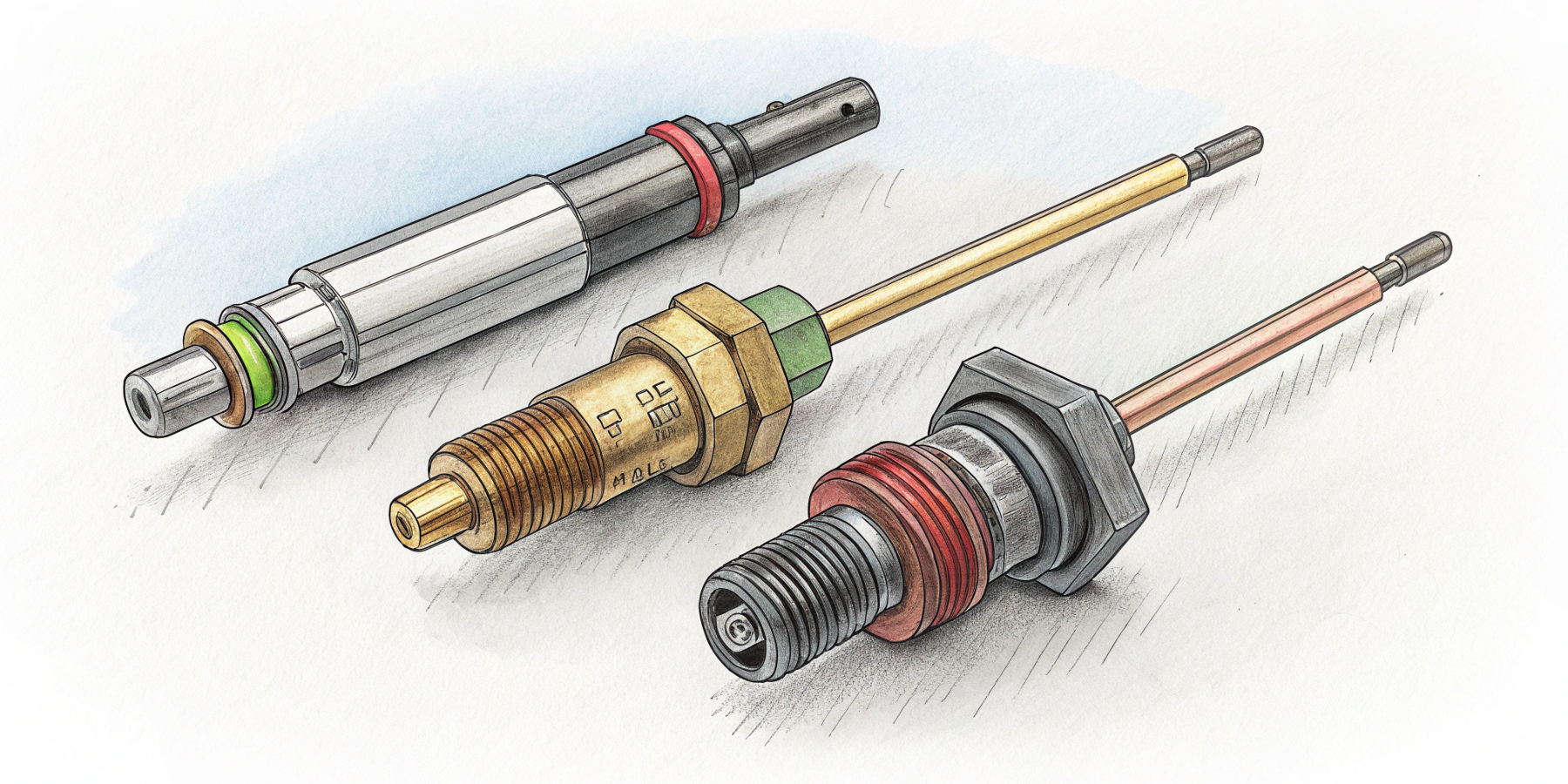

Термисторы – полупроводниковые резисторы, сопротивление которых меняется в зависимости от температуры. Они бывают двух видов: с отрицательным температурным коэффициентом (NTC) и положительным температурным коэффициентом (PTC). NTC-термисторы наиболее распространены в системах охлаждения из-за их высокой чувствительности и компактных размеров.

Термопары – состоят из двух разнородных металлов, соединенных между собой. При изменении температуры в месте соединения возникает термоэлектрический эффект, создающий небольшое напряжение, пропорциональное температуре. Термопары отличаются широким диапазоном измерений и высокой надежностью.

Резистивные датчики температуры (RTD) – работают на принципе изменения сопротивления металла (обычно платины) с изменением температуры. Эти датчики отличаются высокой точностью и стабильностью, но имеют более высокую стоимость.

Полупроводниковые датчики – интегральные микросхемы, специально разработанные для измерения температуры. Они обеспечивают цифровой выходной сигнал и высокую точность.

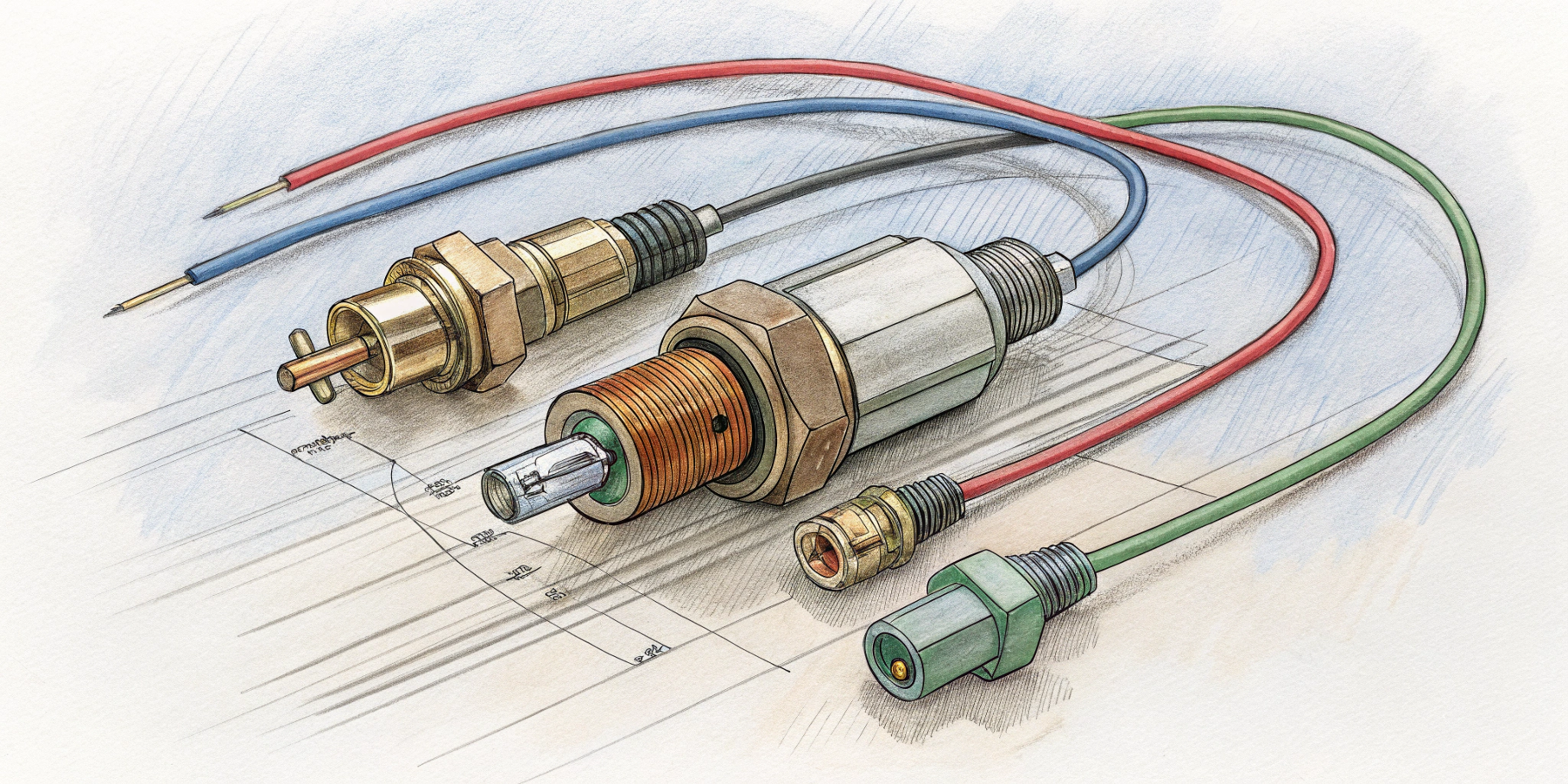

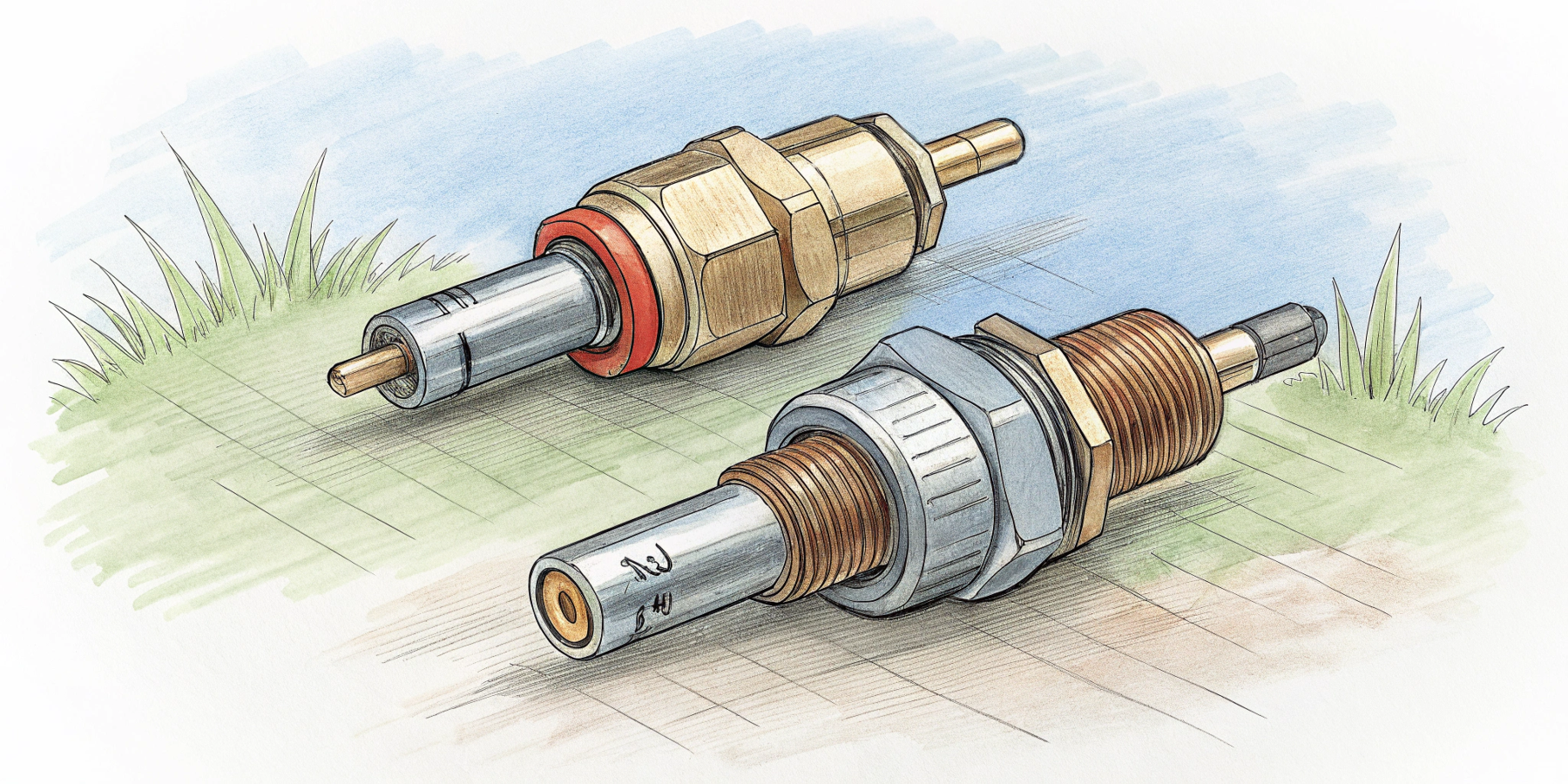

Датчики давления

Датчики давления отслеживают давление хладагента в различных частях системы. Эта информация критически важна для обеспечения эффективности работы и предотвращения аварийных ситуаций.

Механические датчики давления – используют физическую деформацию мембраны или пружины под воздействием давления. Механическое движение преобразуется в электрический сигнал с помощью потенциометра или другого преобразователя.

Пьезорезистивные датчики – содержат кремниевую мембрану с интегрированными резисторами, сопротивление которых меняется при ее деформации под воздействием давления.

Емкостные датчики давления – измеряют изменение емкости между мембраной и неподвижным электродом при изменении давления.

Оптические датчики давления – используют модуляцию светового потока в оптоволокне под воздействием давления.

Датчики уровня жидкости

В системах с жидкостным охлаждением необходимо контролировать уровень охлаждающей жидкости для предотвращения перегрева и выхода системы из строя.

Поплавковые датчики – самый простой и распространенный тип, где поплавок перемещается вместе с уровнем жидкости, замыкая или размыкая электрические контакты.

Ультразвуковые датчики – измеряют время, за которое ультразвуковой импульс достигает поверхности жидкости и возвращается к датчику.

Емкостные датчики уровня – измеряют изменение емкости в зависимости от того, какая часть датчика погружена в жидкость.

Оптические датчики – используют изменение преломления света на границе сред для определения наличия жидкости.

Датчики расхода

Датчики расхода контролируют скорость циркуляции охлаждающей жидкости или воздуха в системе, что позволяет оптимизировать работу насосов и вентиляторов.

- Механические расходомеры – используют турбину или лопасти, вращение которых зависит от скорости потока.

- Ультразвуковые – измеряют время прохождения ультразвукового сигнала по и против потока.

- Вихревые – измеряют частоту вихрей, образующихся за препятствием в потоке.

- Тепловые расходомеры – измеряют охлаждение нагретого элемента потоком жидкости или газа.

Датчики вибрации и шума

В промышленных системах охлаждения также используются датчики, контролирующие вибрацию и шум компрессоров и других механических компонентов. Эти данные позволяют выявлять начинающиеся неисправности и планировать техническое обслуживание.

Сколько датчиков в системе охлаждения?

Количество датчиков, используемых в системе охлаждения, зависит от ее сложности, назначения и требований к надежности. В таблице ниже приведены примерные данные о количестве датчиков в различных типах систем охлаждения:

Тип системы охлаждения | Количество датчиков | Основные типы датчиков |

Бытовой холодильник | 2-5 | Датчики температуры в камерах, датчик разморозки |

Автомобильная система охлаждения | 3-8 | Датчик температуры охлаждающей жидкости, датчик уровня, датчик температуры воздуха, датчик давления |

Система кондиционирования в здании | 10-30 | Датчики температуры воздуха в помещениях и на улице, датчики давления хладагента, датчики влажности |

Система охлаждения центра обработки данных | 50-200+ | Датчики температуры на серверах и в помещении, датчики влажности, датчики расхода воздуха, датчики утечки жидкости |

20-100+ | Датчики температуры и давления хладагента, датчики уровня масла, датчики вибрации компрессоров, датчики расхода |

В новейших высокотехнологичных системах охлаждения количество датчиков постоянно увеличивается для обеспечения более точного контроля, повышения энергоэффективности и надежности. Например, в центрах обработки данных может использоваться несколько сотен различных датчиков, объединенных в единую сеть мониторинга.

Читайте также: охлаждение серверных помещений

Тенденции развития датчиков для систем охлаждения?

В последние годы наблюдается ряд тенденций в развитии таких датчиков:

- Миниатюризация – новые типы датчиков становятся все меньше и легче, что позволяет устанавливать их в труднодоступных местах и на малогабаритном оборудовании.

- Беспроводные технологии – все большее распространение получают беспроводные датчики, передающие данные по радиоканалу, что упрощает монтаж и обслуживание системы.

- Интеграция в IoT – датчики становятся частью глобальной сети устройств, что позволяет удаленно контролировать и управлять системами охлаждения.

- Многофункциональность – новые датчики часто измеряют сразу несколько параметров, например, температуру и влажность или температуру и давление.

А некоторые особо продвинутые датчики способны выявлять собственные неисправности и сообщать о них в систему управления.