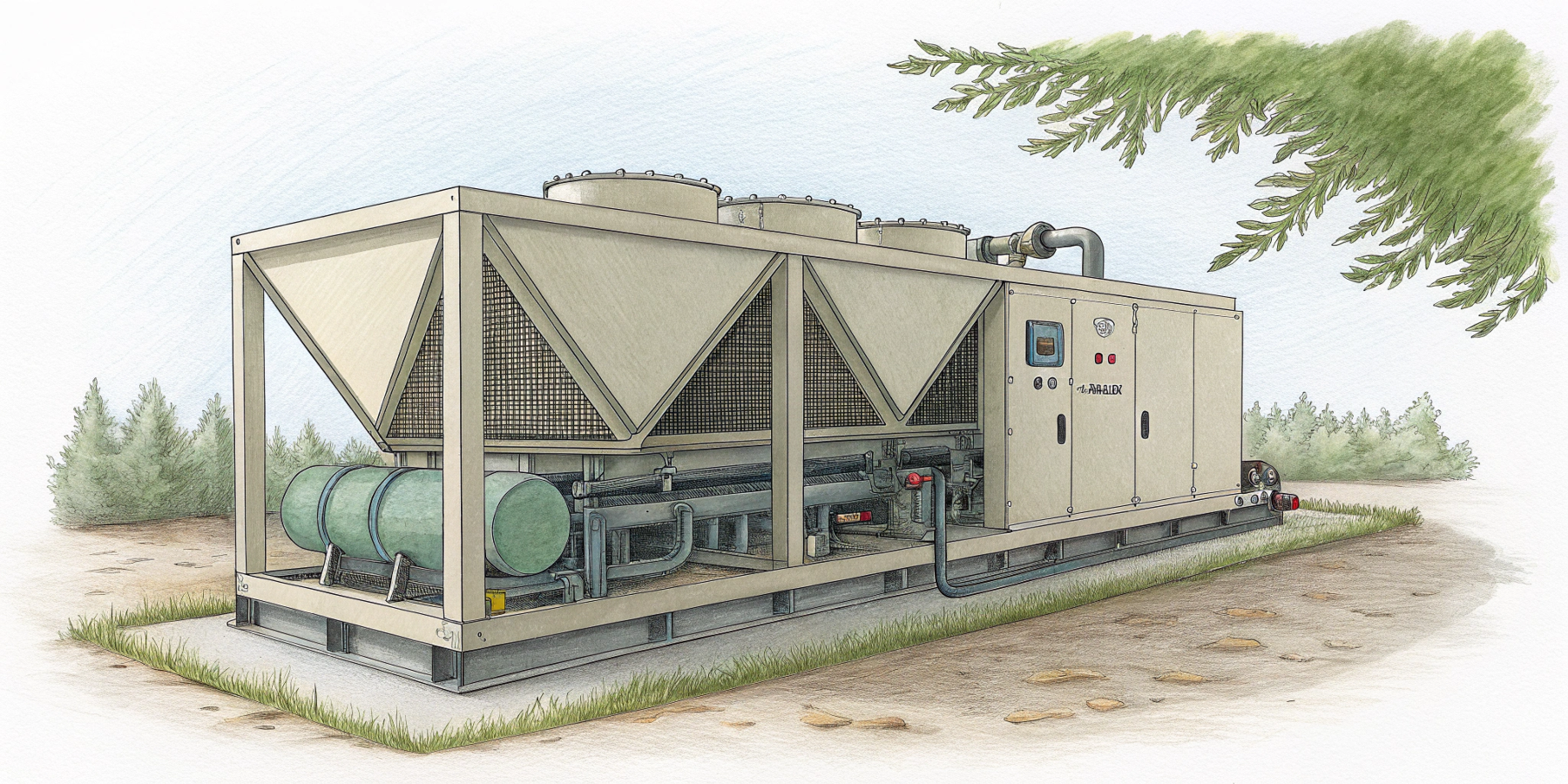

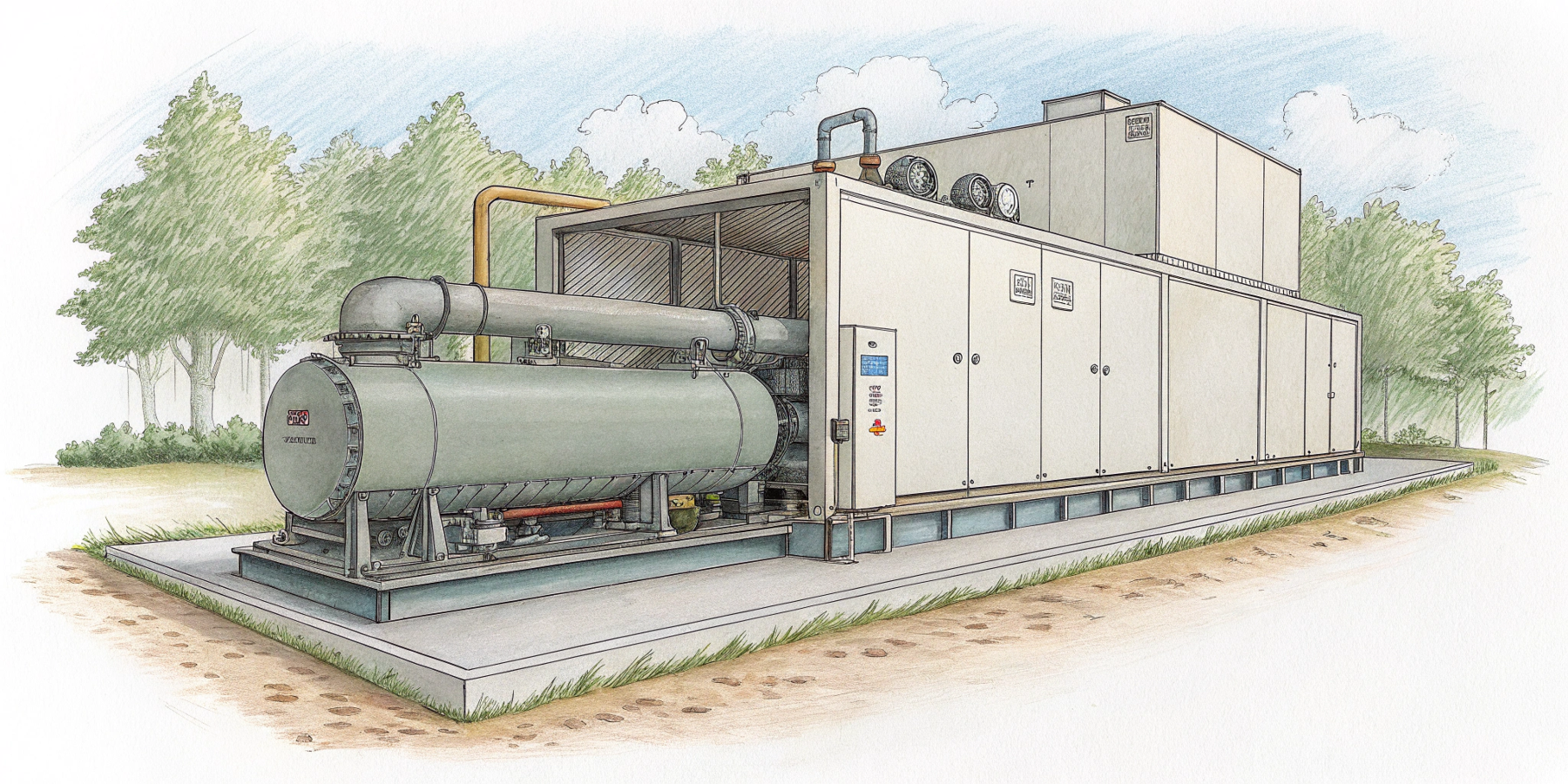

Чиллер – это сложное техническое устройство, предназначенное для охлаждения жидкостей, используемых в различных системах кондиционирования, охлаждения производственного оборудования и технологических процессов. По большому счету, это центральный компонент многих систем холодоснабжения. Он обеспечивает стабильную работу систем вентиляции, кондиционирования и охлаждения на промышленных, коммерческих и бытовых объектах.

Чтобы понять, из чего состоит чиллер, необходимо рассмотреть его основные компоненты, их роль в процессе охлаждения и особенности работы в целом.

Методика работы чиллера

Прежде чем разбирать конструкцию, важно понять, как устроен чиллер и на каком принципе он работает. Основной его задачей является отвод тепла от рабочей жидкости (обычно воды или водно-гликолевого раствора) и передача его в окружающую среду через теплообменники.

Работа чиллера основана на цикле сжатия хладагента (в компрессорных моделях) или на принципе абсорбционного охлаждения. Основные этапы охлаждения жидкости включают:

- Испарение хладагента, в ходе которого он поглощает тепло и охлаждает жидкость.

- Сжатие паров хладагента для повышения их температуры.

- Конденсацию хладагента, при которой он отдает тепло в окружающую среду.

- Дросселирование хладагента, после чего он снова переходит в зону испарения.

В основе этого процесса лежит взаимодействие различных узлов и механизмов, которые обеспечивают эффективное охлаждение.

Основные компоненты чиллера

Современный чиллер состоит из нескольких основных элементов, каждый из которых выполняет свою функцию в процессе охлаждения.

Компрессор

Компрессор – один из самых важных компонентов. Он сжимает пары хладагента, увеличивая их давление и температуру. В зависимости от конструкции используются следующие типы компрессоров:

- поршневые – работают за счет возвратно-поступательных движений поршней, создавая циклы сжатия и разрежения;

- спиральные (Scroll) – обеспечивают плавную и эффективную работу за счет движения спиральных пластин;

- винтовые – отличаются высокой мощностью и эффективностью, часто применяются в промышленных чиллерах;

- центробежные – используются в крупных установках и работают по принципу центробежного сжатия паров хладагента.

Детальнее о том, какие бывают компрессоры в чиллерах – в этой статье.

Испаритель

Испаритель – это теплообменник, в котором происходит охлаждение жидкости. Хладагент, проходя через него, испаряется, поглощая тепло из циркулирующей жидкости.

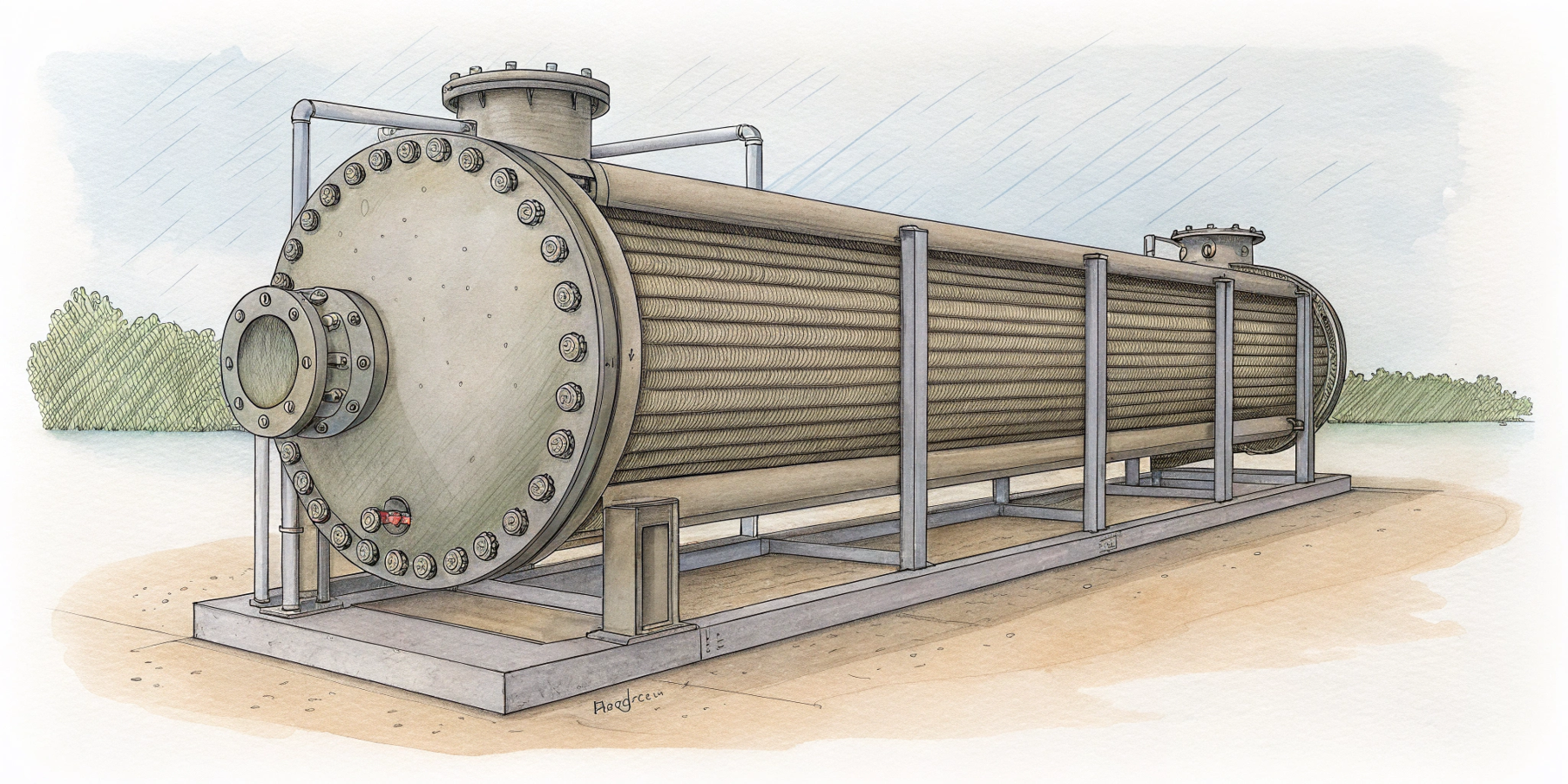

Испарители могут быть двух типов – пластинчатые (компактные и эффективные, используются в малых и средних чиллерах) и кожухотрубные – более мощные, применяются в промышленных установках.

Рекомендуем прочитать: когда кожухотрубный теплообменник лучше пластинчатого

Конденсатор

Конденсатор – устройство, в котором пары хладагента конденсируются, отдавая тепло в окружающую среду. В зависимости от типа теплоотвода различают воздушные конденсаторы, которые отводят тепло в окружающий воздух с помощью вентиляторов, а также водяные – используют теплообмен с водой, что обеспечивает более высокую эффективность охлаждения.

Конденсатор играет важную роль в поддержании стабильной работы чиллера и предотвращении перегрева системы.

Дросселирующее устройство (ТРВ или ЭРВ)

Для того чтобы хладагент снова мог испаряться, его давление необходимо резко понизить. Это происходит в дросселирующем устройстве – термостатическом (ТРВ) или электронном (ЭРВ) расширительном вентиле.

ТРВ и ЭРВ регулируют подачу хладагента в испаритель, обеспечивая эффективную работу системы.

Хладагент

Хладагент – это рабочее вещество, которое циркулирует в системе и отвечает за поглощение и передачу тепла. В зависимости от требований безопасности, экологичности и энергоэффективности в чиллерах используются различные хладагенты, такие как R134a, R410A, R407C и другие.

Система управления

Сегодня можно чиллер купить, который оснащен электронными системами управления, контролирующими работу всех компонентов, регулирующими температурные режимы, защищающими оборудование от перегрузок и аварийных ситуаций.

Управление может осуществляться через механические реле и датчики, микропроцессорные контроллеры с цифровым дисплеем и автоматизированные системы, интегрированные в системы «умного» здания.

Дополнительные компоненты чиллера

Помимо основных узлов, чиллер может включать:

- циркуляционные насосы, которые обеспечивают движение охлажденной жидкости;

- фильтры и осушители, защищающие систему от загрязнений и влаги;

- ресиверы, предназначенные для хранения хладагента.

Как выбрать чиллер в зависимости от конструкции

В зависимости от условий эксплуатации чиллеры делятся на несколько типов.

Первый – с воздушным охлаждением конденсатора. Он использует вентиляторы для отвода тепла, подходит для небольших помещений и объектов, где нет возможности использовать водяное охлаждение.

Второй тип – с водяным охлаждением конденсатора. Здесь требуется подключение к системе водоснабжения или градирне. Такие устройства обеспечивают более высокую эффективность и стабильность работы.

Третий – абсорбционные чиллеры, которые работают без компрессора, используют процессы абсорбции и десорбции, и применяются в случаях, когда нужно использовать тепловую энергию вместо электрической.

Читайте также: список вопросов к производителю чиллеров

Чиллер как надежная технология

Чиллер – это техническое устройство, в основе работы которого лежит принцип передачи тепла с использованием хладагента. Основные его компоненты – компрессор, испаритель, конденсатор и дросселирующее устройство – работают в единой системе, обеспечивая эффективное охлаждение жидкостей.

Правильный подбор чиллера зависит от множества факторов, включая условия эксплуатации, мощность, тип охлаждения и энергопотребление. Грамотный подход к выбору и обслуживанию этого оборудования позволяет обеспечить стабильную работу систем охлаждения и кондиционирования на промышленных и коммерческих объектах.