Датчик температуры – это один из основных компонентов электронного термометра, преобразующий физический параметр (температуру) в электрический сигнал для последующей обработки и отображения. Принцип работы основан на фундаментальных свойствах материалов изменять свои характеристики при изменении температуры.

Данное оборудование повсеместно встречается в различных инженерных системах, например, таких как промышленная холодильная камера. Наиболее распространенными считаются термисторы (изменяющие сопротивление), термопара (генерирующие термоЭДС) и полупроводниковые сенсоры (изменяющие электрические параметры p-n-перехода).

Как отметил выдающийся физик Вильгельм Конрад Рентген (1845-1923): «Точное измерение температуры – это не просто технический процесс, а искусство понимания природы тепловых процессов, лежащих в основе многих физических явлений».

Содержание

Области применения температурных датчиков

Датчики температуры нашли применение в разнообразных сферах деятельности человека за счет своей универсальности и разнообразии конструкций.

Например, в медицине термодатчик обеспечивает контроль состояния пациентов, работу диагностического оборудования и поддержание необходимого температурного режима в помещениях клиник.

В системах климат-контроля датчики обеспечивают поддержание комфортной температуры, эффективное использование энергоресурсов и защиту оборудования от перегрева. Новейшие системы «умный дом» основаны на сетях распределенных датчиков для оптимизации микроклимата.

Применение температурных датчиков в различных отраслях

Отрасль | Цель применения | Выгода | Рекомендации по выбору |

Медицина | Контроль температуры тела | Точная диагностика состояния пациента | Выбирайте датчики с погрешностью не более ±0,1°C |

Пищевая промышленность | Контроль процессов приготовления | Соблюдение технологии и безопасности | Предпочтительны влагозащищенные модели из нержавеющей стали |

Холодильная техника | Поддержание заданного режима | Сохранность продуктов, экономия энергии | Рекомендуются датчики с широким диапазоном отрицательных температур |

Отопительные системы | Управление котлами и теплообменниками | Оптимальный расход энергоносителей | Используйте термопары или платиновые термосопротивления |

Электроника | Защита компонентов от перегрева | Продление срока службы устройств | Выбирайте миниатюрные быстродействующие датчики |

Автомобильная промышленность | Контроль двигателя и систем | Безопасность эксплуатации | Необходимы вибростойкие модели с термозащитой |

Типы датчиков и особенности их конструкции

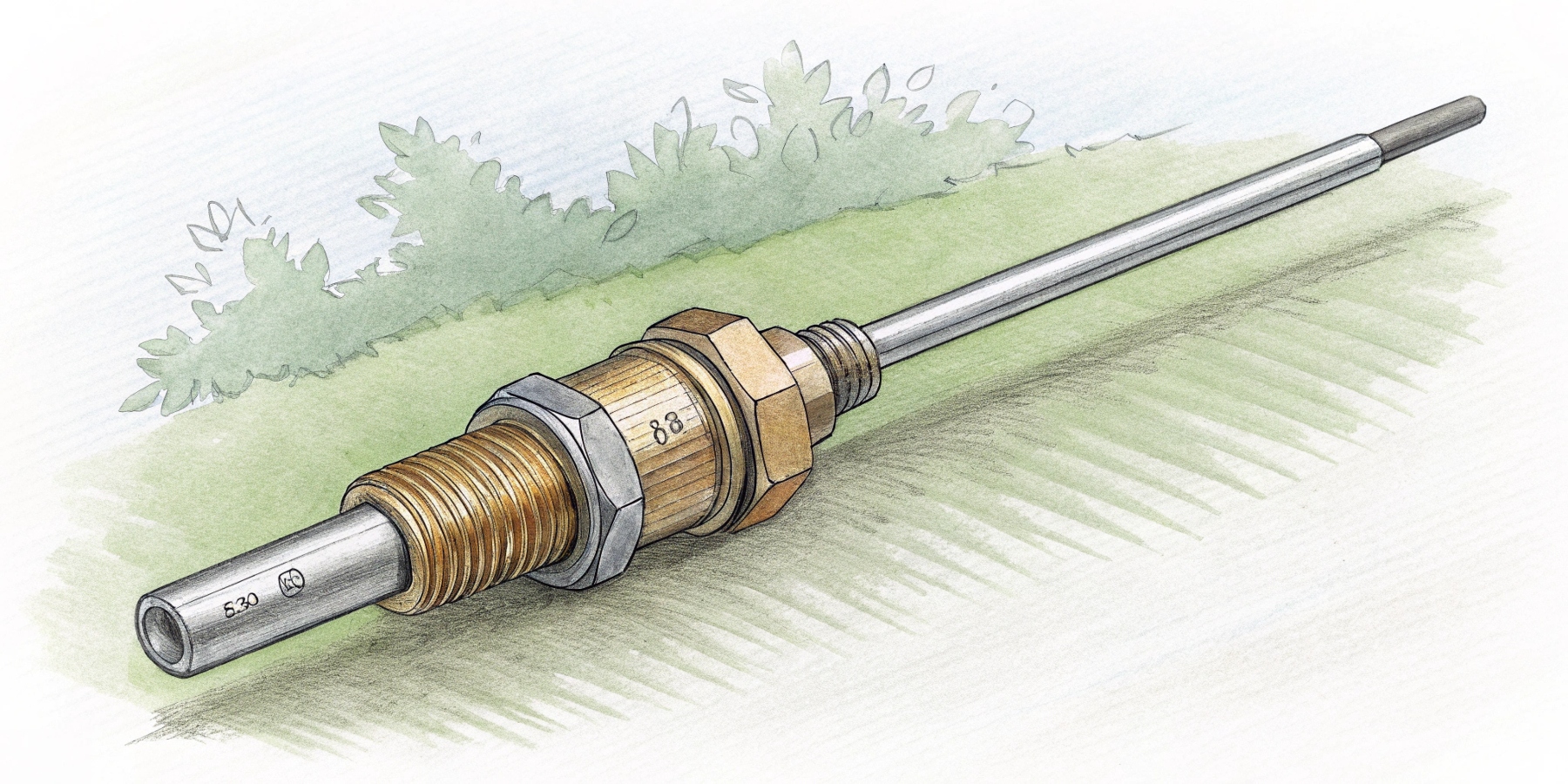

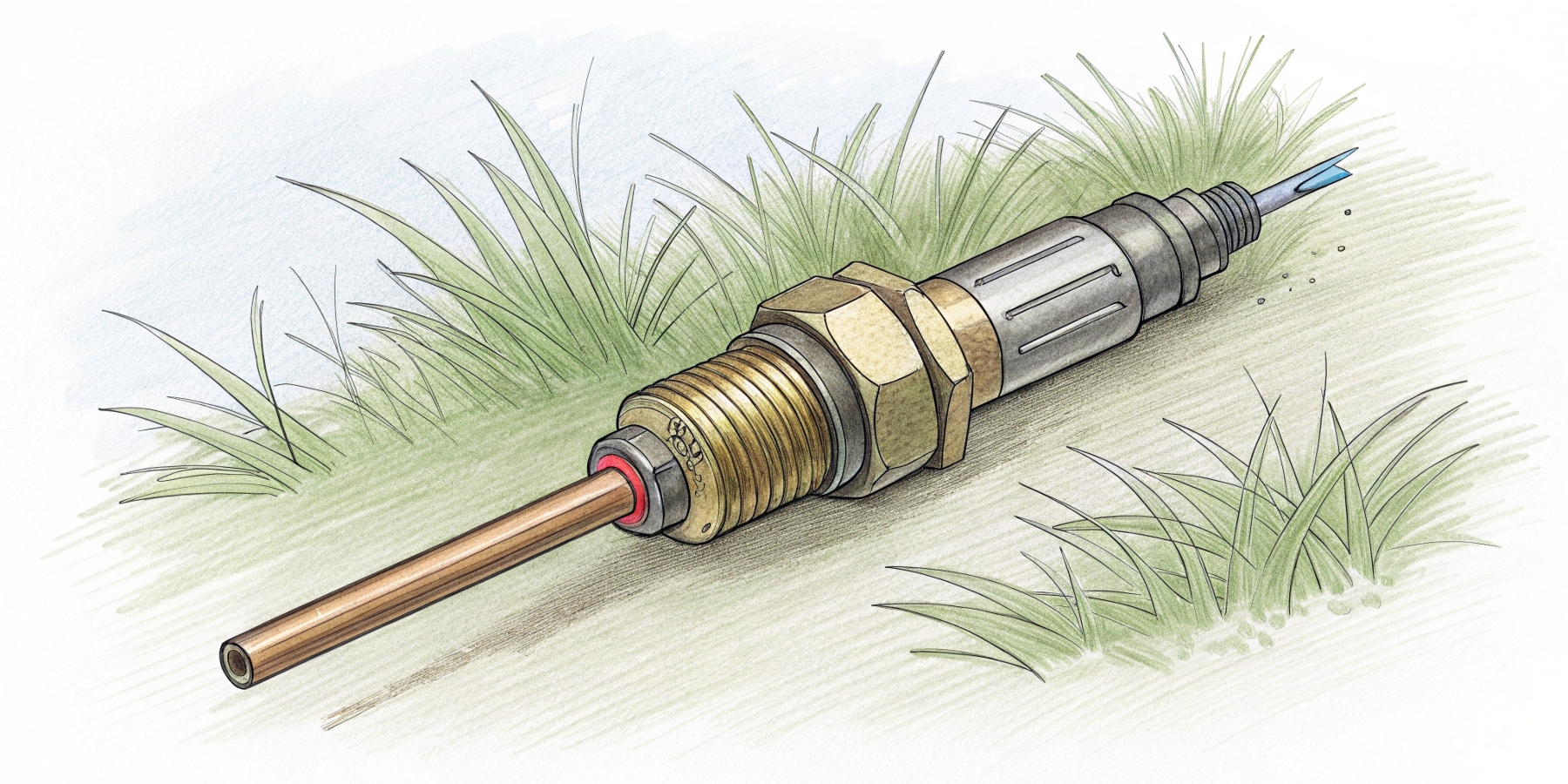

Термопара – это простейший тип температурных датчиков, принцип работы которых основан на эффекте Зеебека – возникновении ЭДС в замкнутой цепи из разнородных проводников при наличии разности температур. Их главное преимущество – широкий диапазон измеряемых температур (от -200°C до +2500°C).

Термисторы изменяют свое сопротивление при изменении температуры. Существуют модели с отрицательным (NTC) и положительным (PTC) температурным коэффициентом. NTC-термисторы уменьшают сопротивление при нагревании, PTC – увеличивают, что определяет области их применения.

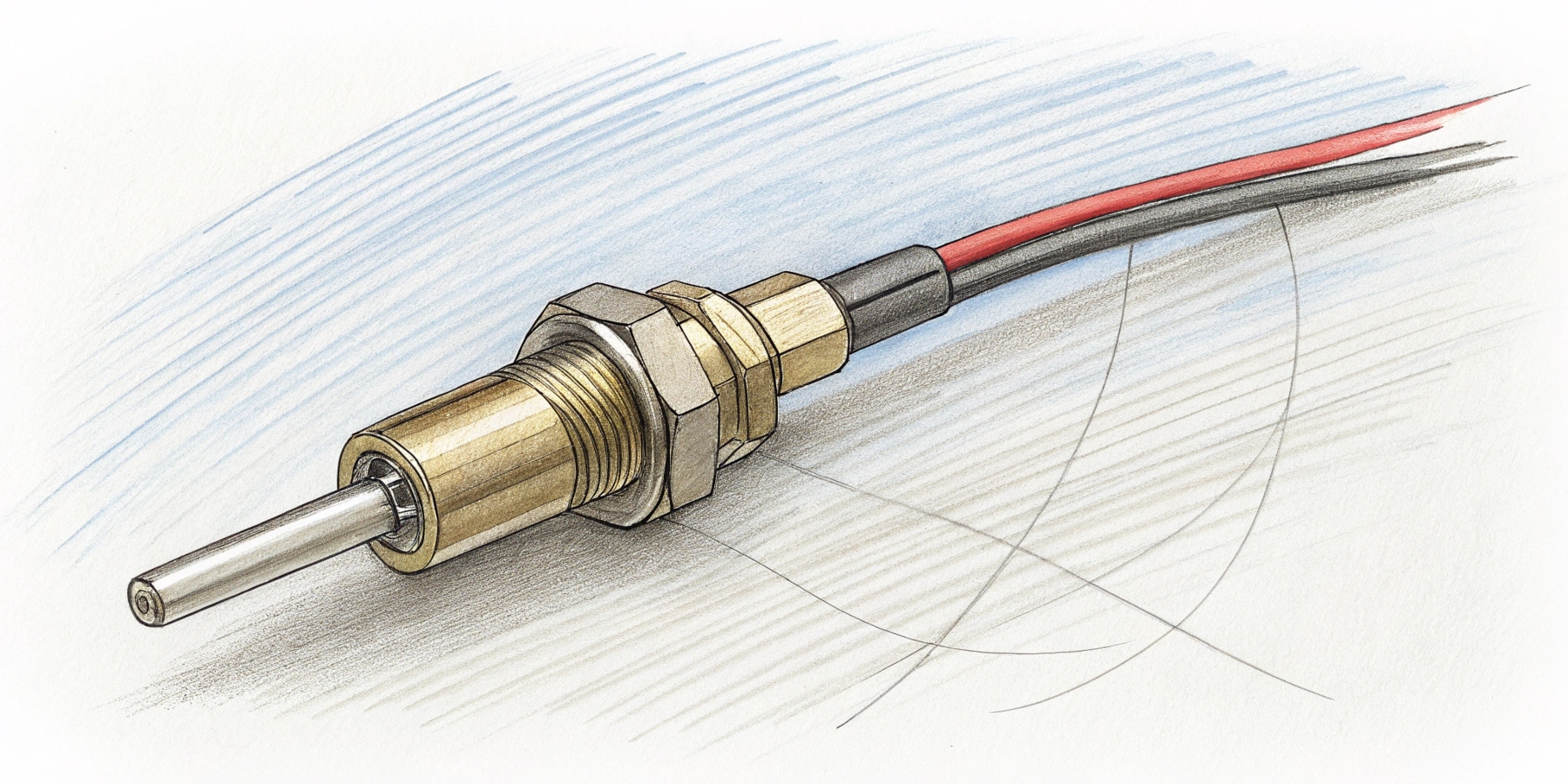

Термометр сопротивления использует зависимость сопротивления металла от температуры. Наиболее распространены платиновые (Pt100, Pt1000) и медные датчики. Они отличаются высокой линейностью характеристики и стабильностью показаний.

Полупроводниковые датчики – это интегральные микросхемы, измеряющие температуру на основе свойств p-n-перехода. Их преимущества – компактность, низкая стоимость, высокая точность в ограниченном диапазоне температур и возможность цифрового вывода данных.

Типы температурных датчиков и их характеристики

Тип датчика | Особенности |

Термопары | Широкий диапазон температур, простота конструкции, низкая стоимость, не требуют питания |

NTC-термисторы | Высокая чувствительность, нелинейная характеристика, ограниченный диапазон температур |

PTC-термисторы | Режим переключения при пороговой температуре, применяются для защиты от перегрева |

Платиновые термосопротивления | Высокая точность и стабильность, линейная характеристика, дороговизна |

Медные термосопротивления | Хорошая линейность, ограниченный верхний предел температуры (до +180°C) |

Кремниевые датчики | Интеграция с электроникой, цифровой выход, высокая точность в узком диапазоне |

Инфракрасные датчики | Бесконтактное измерение, быстродействие, зависимость от оптических свойств поверхности |

Историческое развитие измерительных элементов

Датчик температуры прошли длительный путь эволюции от простейших биметаллических пластин до новейших интегральных микросхем. Исторически первой была термопара, открытая Томасом Зеебеком в 1821 году, но ее практическое применение началось лишь в начале XX века.

Инвестиции в разработку более совершенных датчиков всегда окупались повышением надежности и точности измерений. Например, переход от биметаллических термометров к электронным с термисторами позволил увеличить срок службы приборов с 2-3 лет до 10-15 лет, при одновременном повышении точности измерений.

Внедрение платиновых термосопротивлений потребовало значительных капиталовложений в производство высокочистых материалов, но обеспечило беспрецедентную стабильность показаний на протяжении десятилетий.

Новые полупроводниковые датчики с цифровым выходом стоят дороже простых термисторов, но обеспечивают возможность построения сложных систем мониторинга с минимальными затратами на обслуживание и калибровку.

Ведущие производители датчиков температуры:

- Endress+Hauser (Швейцария)

- Texas Instruments (США)

- Honeywell (США)

- Siemens (Германия)

- Sensirion (Швейцария)

- Microchip Technology (США)

- TE Connectivity (Швейцария)

Принцип работы современных температурных сенсоров

Термодатчики различных типов используют разные физические принципы для преобразования температуры в электрический сигнал.

Для требовательных промышленных применений часто используются дорогостоящие платиновые термометры сопротивления, обеспечивающие точность до ±0,01°C и долговременную стабильность.

Читайте также как термометр узнает температуру

В бытовой технике и потребительской электронике предпочтение отдается недорогим термисторам или интегральным датчикам, которые при ограниченном диапазоне температур обеспечивают приемлемую точность ±0,5°C. Их замена при выходе из строя обходится дешевле, чем использование более надежных промышленных аналогов.

Экстремальные условия эксплуатации (высокие температуры, вибрация, радиация) требуют специальных версий датчиков с соответствующей защитой, что увеличивает их стоимость в 3-5 раз. Но если учесть стоимость простоя производства или риски выхода из строя дорогостоящего оборудования, такие инвестиции полностью оправданы.

Производители датчиков температуры и их специализация

Производитель | Страна | Ценовая категория | Рекомендуемые условия эксплуатации |

Sensirion | Швейцария | Премиум | Высокоточные лабораторные и медицинские измерения |

Maxim Integrated | США | Премиум | Системы с цифровой обработкой, IoT устройства |

Honeywell | США | Стандарт | Промышленная автоматизация, HVAC системы |

TE Connectivity | Швейцария | Стандарт | Автомобильная электроника, влажные условия |

Microchip | США | Эконом | Бытовая электроника, умные дома |

OMEGA Engineering | США | Эконом | Системы отопления, вентиляции |

NXP Semiconductors | Нидерланды | Эконом | Потребительская электроника, автомобили |

Критерии выбора датчика под задачу

Датчик температуры для конкретного применения следует выбирать с учетом нескольких основных параметров:

- диапазона измеряемых температур;

- требуемой точности;

- быстродействия;

- условий эксплуатации;

- типа выходного сигнала;

- стоимости.

Игнорирование даже одного из этих факторов может привести к некорректной работе всей системы или необоснованным затратам.

Правильно подобранный термодатчик обеспечивает точные измерения, а также оптимальное соотношение «цена-качество» для конкретной задачи. Например, для медицинского термометра критична точность в узком диапазоне 35-42°C, для холодильника важен расширенный диапазон отрицательных температур, а для промышленной печи – устойчивость к высоким температурам и вибрациям.

Влияние характеристик датчика на экономику прибора

Термопара как основной компонент измерительного прибора может составлять от 10% до 40% его себестоимости, поэтому выбор датчика – важный фактор ценообразования конечного продукта. При этом экономия на качестве датчика часто оборачивается повышенными затратами на обслуживание и калибровку в процессе эксплуатации.

История развития температурных датчиков наглядно демонстрирует, как технологические инновации способствуют снижению стоимости и повышению доступности точных измерений. По словам Лорда Кельвина (Уильяма Томсона, 1824-1907): «Если вы можете измерить то, о чем говорите, и выразить это в числах, значит вы что-то знаете о предмете; но если вы не можете измерить это, если не можете выразить это в числах, ваши знания скудны и неудовлетворительны».

Точность измерений как результат технологичного выбора

Датчик температуры последнего поколения обеспечивает беспрецедентный уровень точности за счет интеграции микропроцессоров непосредственно в измерительный модуль.

Потребитель получает выгоду от новейших технологий в виде повышенной надежности, расширенной функциональности и удобства использования. Например, беспроводные датчики с автономным питанием позволяют создавать распределенные системы мониторинга без прокладки кабелей, а интеллектуальные устройства с самодиагностикой значительно упрощают обслуживание. «Наука увеличивает нашу силу в той мере, в какой уменьшает нашу гордость» – отмечал Клод Бернар (1813-1878), подчеркивая, что технологический прогресс требует от нас постоянного обучения и адаптации к новым возможностям.