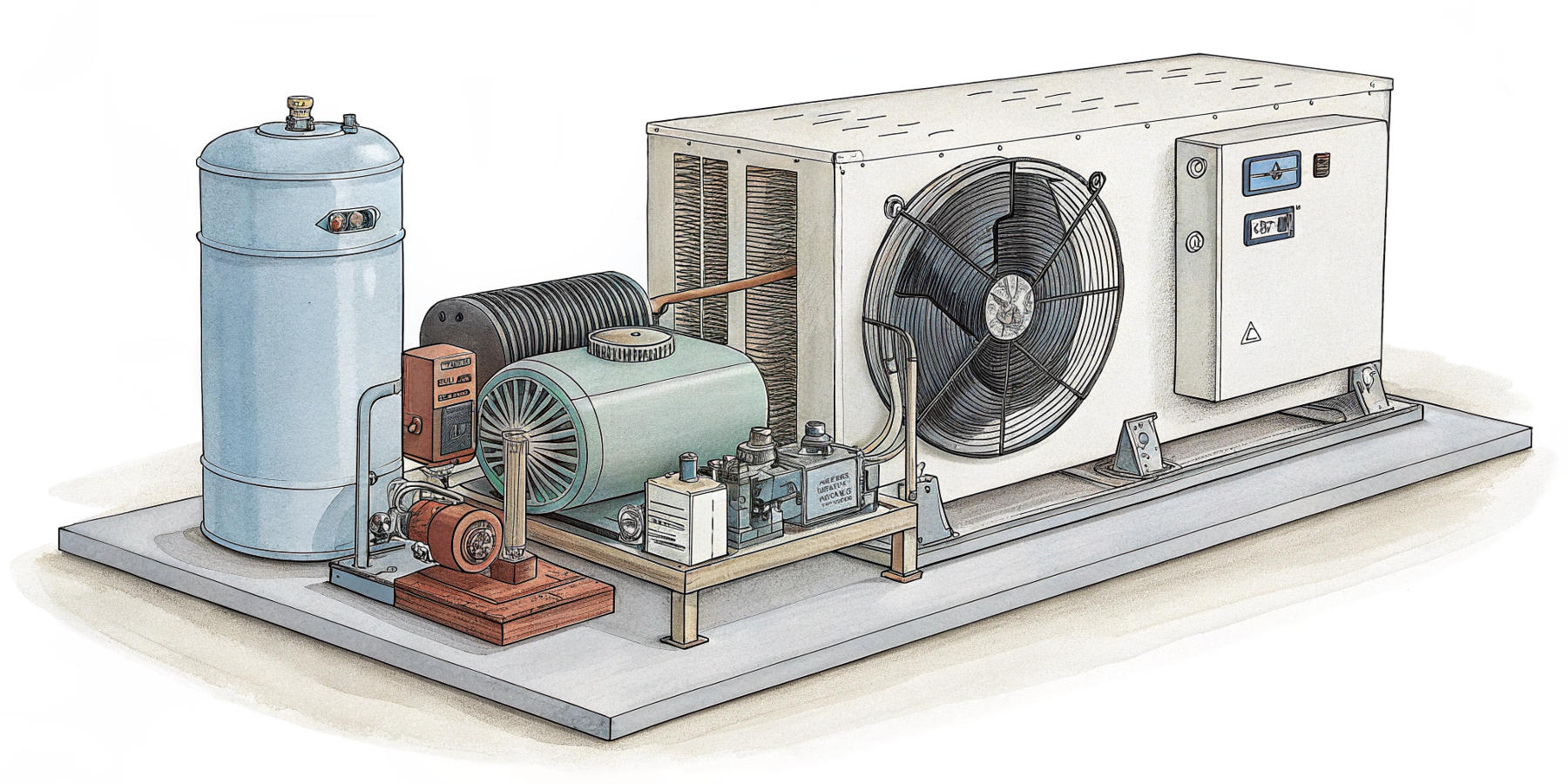

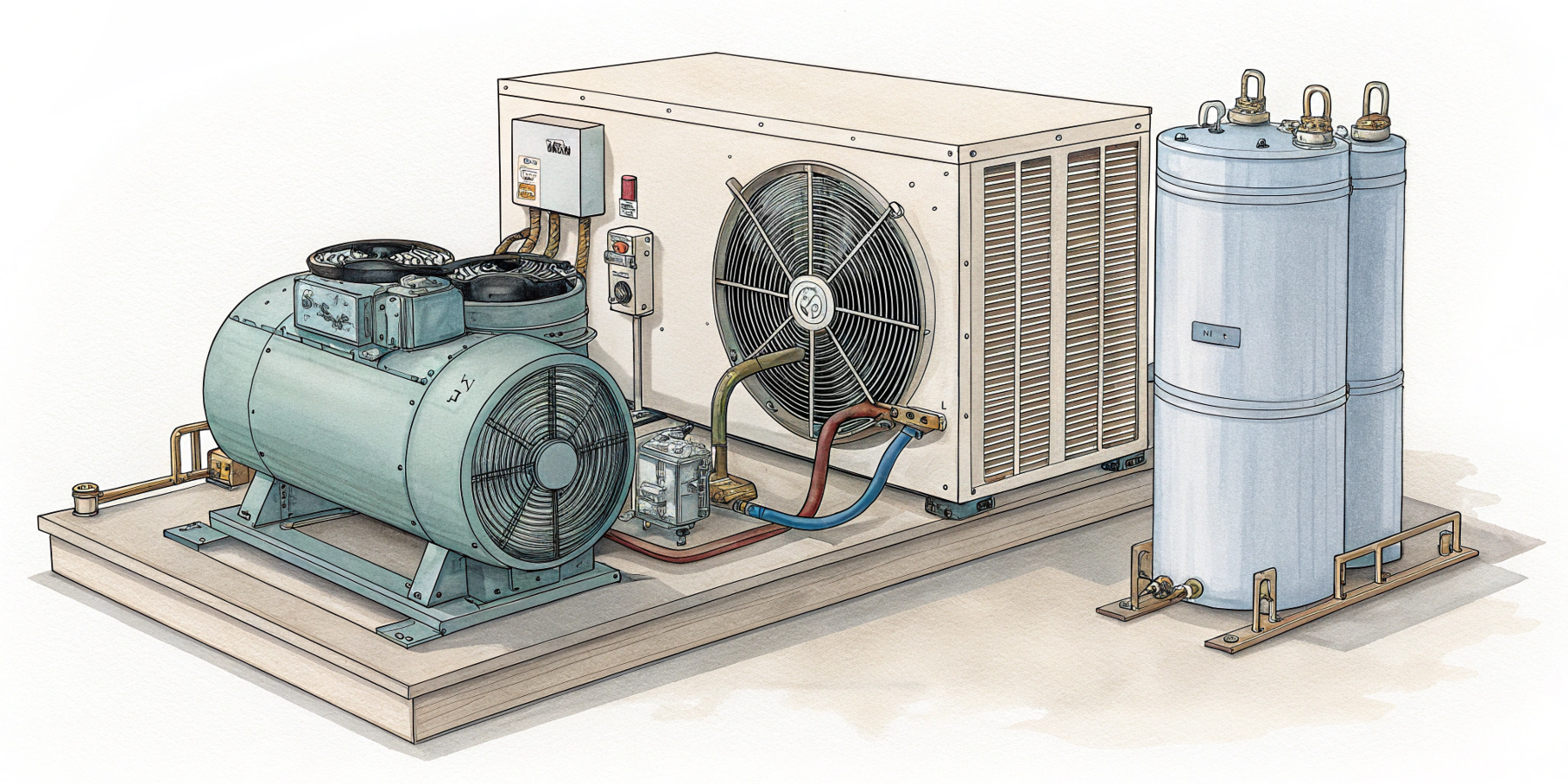

Холодильные агрегаты – это результат многолетней эволюции технологий охлаждения. Речь идет о комплексе взаимосвязанных компонентов, каждый из которых выполняет свою незаменимую функцию в холодильном цикле. Понимание того, как устроен холодильный агрегат, поможет грамотно выбрать столь сложное и важное оборудование, как например холодильная камера. А мы, в свою очередь, расскажем вам, что это вообще такое.

Компрессор: сердце холодильной системы

Промышленные холодильные установки используют различные типы компрессоров. Наши специалисты уверены – выбор вида зависит от требуемой мощности, условий эксплуатации и специфики охлаждаемого пространства. Среди наиболее распространенных типов можно выделить поршневые, спиральные, винтовые и центробежные компрессоры:

- поршневые – классический вариант, который отличается надежностью и относительной простотой конструкции;

- спиральные компрессоры работают по принципу взаимодействия двух спиралей, одна из которых остается неподвижной, а другая совершает эксцентрические движения;

- винтовые состоят из двух винтовых роторов, которые вращаются в противоположных направлениях, сжимая хладагент в пространстве между ними;

- центробежные компрессоры используются в мощных промышленных холодильных установках.

Мощность компрессора – ключевой параметр при выборе холодильного агрегата, поскольку от нее напрямую зависит холодопроизводительность всей системы.

Читайте также какие компрессоры бывают в чиллерах

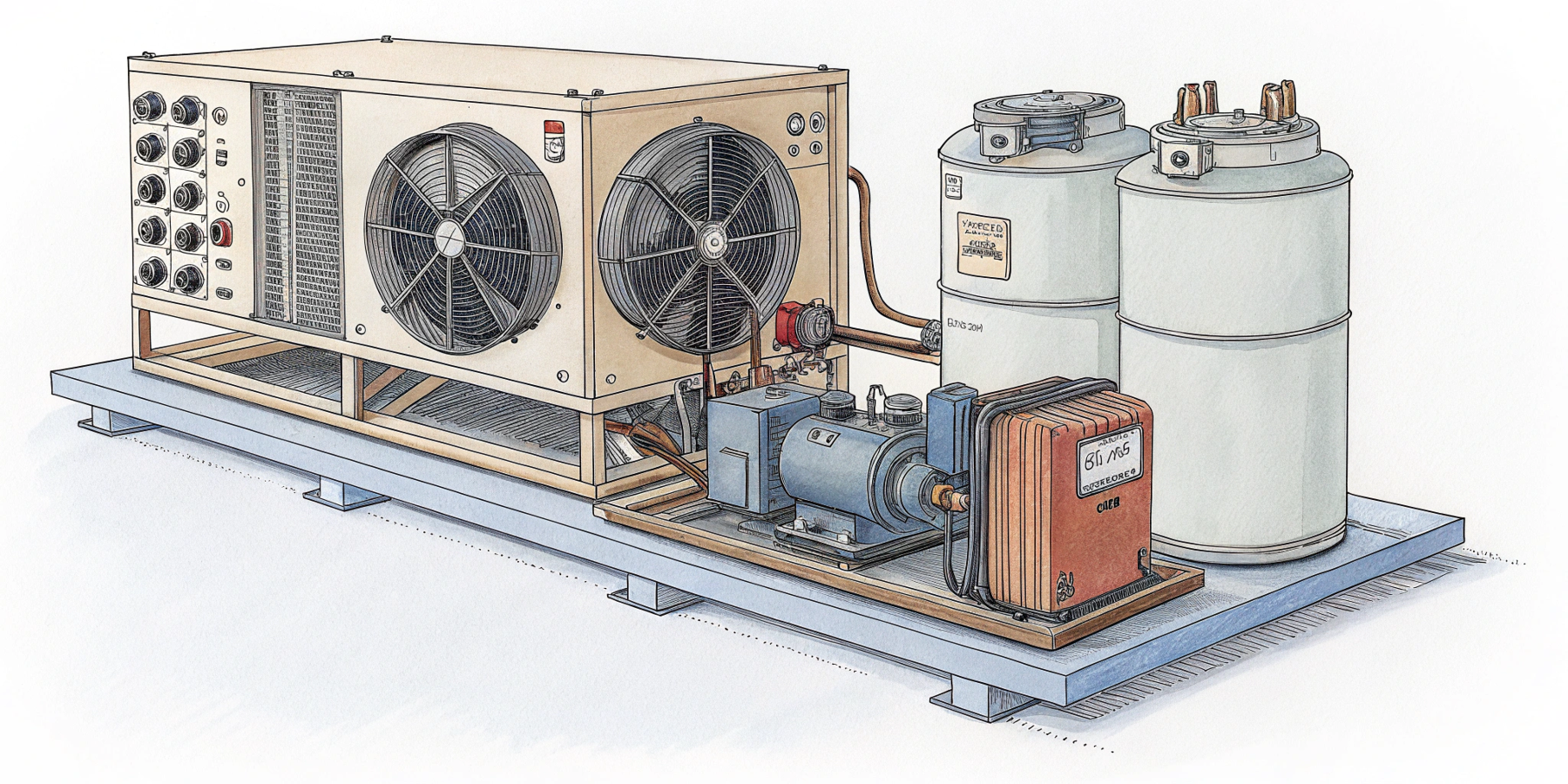

Конденсатор: отвод тепла в окружающую среду

Это устройство, где происходит фазовый переход хладагента из газообразного состояния в жидкое с одновременным отводом тепла в окружающую среду.

В зависимости от способа охлаждения конденсаторы подразделяются на несколько типов.

- Воздушные охлаждаются потоком воздуха, который может создаваться естественным образом или с помощью вентиляторов.

- Водяные конденсаторы используют воду в качестве охлаждающей среды.

- Испарительные сочетают в себе принципы воздушного и водяного охлаждения. В них тепло от хладагента передается воде, которая частично испаряется, охлаждая конденсатор.

Правильный выбор типа и размера конденсатора напрямую влияет на эффективность всей холодильной системы.

Испаритель: создание холода внутри камеры

Испаритель – это теплообменник, расположенный внутри холодильной камеры, где происходит процесс испарения жидкого хладагента с поглощением тепла из окружающего пространства. Именно за счет его работы достигается понижение температуры.

Конструктивно испарители могут быть весьма разнообразными, от простых трубчатых до сложных пластинчатых и ребристых систем. Выбор конкретного типа испарителя зависит от требуемой температуры охлаждения, геометрии камеры и характера охлаждаемых продуктов.

Детальнее о том, что такое испаритель холодильной камеры читайте здесь.

Терморегулирующий вентиль (ТРВ): дозировка хладагента

Терморегулирующий вентиль выполняет функцию дозатора хладагента, регулируя его поток в испаритель в зависимости от тепловой нагрузки. Это устройство обеспечивает оптимальный режим работы испарителя, предотвращая его переполнение жидким хладагентом или, наоборот, недостаточное заполнение.

Новые холодильные агрегаты могут оснащаться как механическими ТРВ, так и электронными расширительными вентилями (ЭРВ), которые обеспечивают более точное регулирование и могут управляться микропроцессорными контроллерами. ЭРВ особенно эффективны в системах с переменной тепловой нагрузкой, так как способны быстро адаптироваться к изменяющимся условиям работы.

Читайте детальнее о терморегулирующем вентиле

Ресивер: хранение и распределение хладагента

Ресивер – это резервуар, предназначенный для хранения избыточного количества жидкого хладагента в системе. Он устанавливается после конденсатора и выполняет несколько важных функций:

- во-первых, ресивер обеспечивает компенсацию колебаний объема хладагента в системе при изменении тепловой нагрузки;

- во-вторых, он служит для отделения жидкого хладагента от возможных пузырьков газа, что обеспечивает поступление в ТРВ только жидкой фазы;

- в-третьих, ресивер упрощает сервис холодильного агрегата, поскольку при необходимости в нем можно временно хранить весь хладагент из системы, например, во время ремонта или технического обслуживания.

Размер ресивера должен соответствовать общему объему хладагента в системе и характеру ее работы.

Фильтр-осушитель: очистка и осушка хладагента

Фильтр-осушитель – это устройство, предназначенное для удаления влаги и механических примесей из хладагента. Его наличие в холодильном агрегате критически важно для обеспечения долговечности и бесперебойной работы всех компонентов системы.

Фильтр-осушитель обычно состоит из металлического корпуса, заполненного адсорбентом (таким как силикагель или молекулярные сита) и фильтрующим материалом. Адсорбент поглощает влагу из хладагента, а фильтрующий материал задерживает твердые частицы.

Смотровое стекло: контроль состояния хладагента

Смотровое стекло – это небольшое устройство, устанавливаемое в жидкостную линию холодильного агрегата, которое позволяет визуально контролировать поток хладагента. На первый взгляд, этот компонент может показаться несущественным, но в реальности он предоставляет важную информацию о состоянии и работе всей системы.

Основная функция смотрового стекла – визуальный контроль наличия пузырьков газа в потоке жидкого хладагента. В нормальном режиме работы через смотровое стекло должен проходить только жидкий хладагент без пузырьков. Исходя из нашего опыта, их наличие может свидетельствовать о недостаточном количестве хладагента в системе, засорении фильтра-осушителя или других проблемах.

Трубопроводы и запорная арматура

Трубопроводы холодильного агрегата можно сравнить с кровеносной системой, по которой циркулирует хладагент, обеспечивая работу всех компонентов. Согласно нашему опыту, от правильного подбора диаметра и материала трубопроводов, а также от качества их монтажа, напрямую зависит эффективность всей холодильной системы.

Материал трубопроводов выбирается в зависимости от типа используемого хладагента и условий эксплуатации. Наиболее распространенной считается медь, которая отличается хорошей теплопроводностью, коррозионной стойкостью и технологичностью при монтаже. Для систем большой мощности или при использовании аммиака в качестве хладагента применяются стальные трубы.

Запорная арматура – это совокупность устройств, предназначенных для управления потоком хладагента в системе. К ней относятся запорные вентили, которые позволяют перекрывать отдельные участки системы для проведения ремонта или обслуживания, регулирующие вентили для настройки оптимального режима работы, а также обратные клапаны, предотвращающие движение хладагента в нежелательном направлении.

Читайте также где расположены холодильные агрегаты при централизованном холодоснабжении

Система управления и автоматики: мозг холодильного агрегата

Система управления и автоматики – это комплекс устройств и программного обеспечения, который контролирует и регулирует работу всех компонентов холодильного агрегата.

Основным элементом системы управления является контроллер – электронное устройство, которое получает информацию от различных датчиков, обрабатывает ее в соответствии с заданными алгоритмами и вырабатывает управляющие сигналы для исполнительных механизмов. Новые типы контроллеров могут быть программируемыми, что позволяет гибко настраивать режимы работы холодильного агрегата.

Как работает и зачем нужна холодильная автоматика мы рассказываем в этой статье.

Система оттаивания испарителя: борьба с инеем

В процессе работы холодильного агрегата на поверхности испарителя может образовываться слой инея или льда, который снижает эффективность теплообмена и, соответственно, холодопроизводительность всей системы. Для решения этой проблемы используются различные системы оттаивания или дефростации.

Выбор конкретного способа оттаивания зависит от температурного режима холодильной камеры, частоты открывания дверей, влажности воздуха и других факторов. В новых холодильных агрегатах часто используются комбинированные системы оттаивания, в том числе и автоматические системы.

Основные компоненты холодильного агрегата и их функции

Компонент | Основная функция | Влияние на эффективность системы |

Компрессор | Сжатие газообразного хладагента, обеспечение его циркуляции | Определяет холодопроизводительность и энергопотребление |

Конденсатор | Отвод тепла от хладагента в окружающую среду, конденсация газообразного хладагента | Влияет на эффективность отвода тепла и энергопотребление |

Испаритель | Поглощение тепла из охлаждаемого пространства, испарение жидкого хладагента | Определяет скорость и равномерность охлаждения |

Терморегулирующий вентиль (ТРВ) | Дозирование потока хладагента в испаритель | Влияет на эффективность использования хладагента |

Ресивер | Хранение запаса жидкого хладагента, компенсация колебаний объема | Обеспечивает стабильность работы при изменении нагрузки |

Фильтр-осушитель | Удаление влаги и механических примесей из хладагента | Предотвращает коррозию и засорение компонентов |

Смотровое стекло | Визуальный контроль потока и состояния хладагента | Помогает диагностировать проблемы на ранней стадии |

Трубопроводы и запорная арматура | Обеспечение циркуляции хладагента, управление потоками | Влияют на гидравлические потери и энергопотребление |

Система управления | Контроль и регулирование работы всех компонентов | Обеспечивает оптимальный режим работы и безопасность |

Система оттаивания | Удаление инея с поверхности испарителя | Поддерживает эффективность теплообмена |

Гармония взаимодействия

Холодильный агрегат – это сложная инженерная система, где каждый компонент выполняет свою незаменимую функцию в общем цикле охлаждения. Наши эксперты рекомендуют ознакомиться с принципами работы и взаимодействия этих компонентов, так как это основа для правильного выбора, эксплуатации и обслуживания холодильного оборудования.