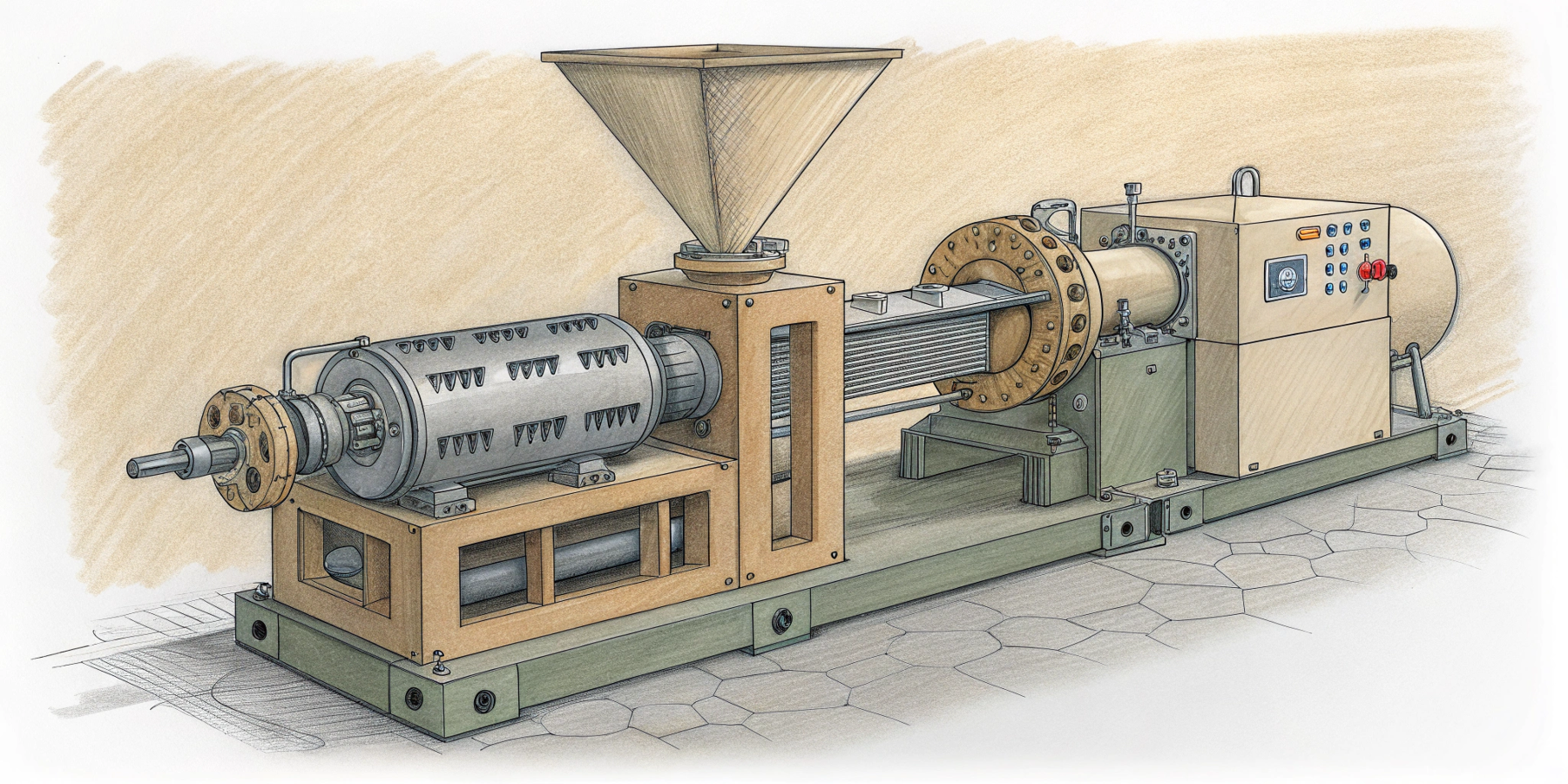

Экструдеры – агрегаты в промышленности, используемые для переработки полимеров, металлов, пищевых продуктов и композитов. В процессе экструзии материал подвергается высоким механическим нагрузкам и температурным воздействиям, что приводит к выделению значительного количества тепла. Перегрев может вызвать деградацию сырья, снижение качества продукции, износ оборудования и даже аварии. Поэтому системы охлаждения, например, чиллер для экструдера, проектируются с учетом специфики материала, скорости обработки и энергоэффективности.

Причины необходимости охлаждения экструдеров

Экструзия – процесс, при котором сырье (гранулы, порошок, паста) подается в цилиндр, нагревается, пластифицируется и продавливается через фильеру под давлением. Тепло генерируется за счет:

- механического трения между шнеком и материалом, а также между частицами сырья;

- экзотермических реакций при плавлении полимеров или вулканизации резины;

- электрических нагревателей, которые поддерживают заданную температуру зон цилиндра.

Без эффективного охлаждения температура в цилиндре может превысить критическую точку, что приведет к термическому разложению полимеров (например, ПВХ выделяет токсичный хлористый водород) или к спеканию металлических порошков. Кроме того, перегрев вызывает расширение металлических деталей экструдера, увеличивая зазоры между шнеком и цилиндром, а это ухудшает КПД и точность экструзии.

Читайте также: охлаждение термопластавтоматов

Воздушное охлаждение: простота и экономичность

Воздушное охлаждение – базовый метод, применяемый в маломощных экструдерах или в условиях, где использование жидкостей нежелательно (например, в пищевой промышленности). Принцип работы основан на отводе тепла через естественную конвекцию или принудительный обдув.

Конструктивные решения классические – ребристые поверхности на цилиндре или шнеке, увеличивающие площадь теплообмена, вентиляторы, установленные вдоль цилиндра, которые создают направленный воздушный поток, а также теплоотводящие кожухи из алюминия или меди, монтируемые на горячие зоны.

Преимущества – низкая стоимость установки и обслуживания, а также хорошая безопасность, ведь отсутствует риск утечек охлаждающей жидкости. Недостатки – это ограниченная эффективность при высоких температурах (выше 200°C), а еще зависимость от температуры окружающей среды, так как в жарких цехах производительность падает.

Пример применения: экструдеры для производства ПЭТ-лент или тонких пленок, где температура плавления не превышает 150-180°C.

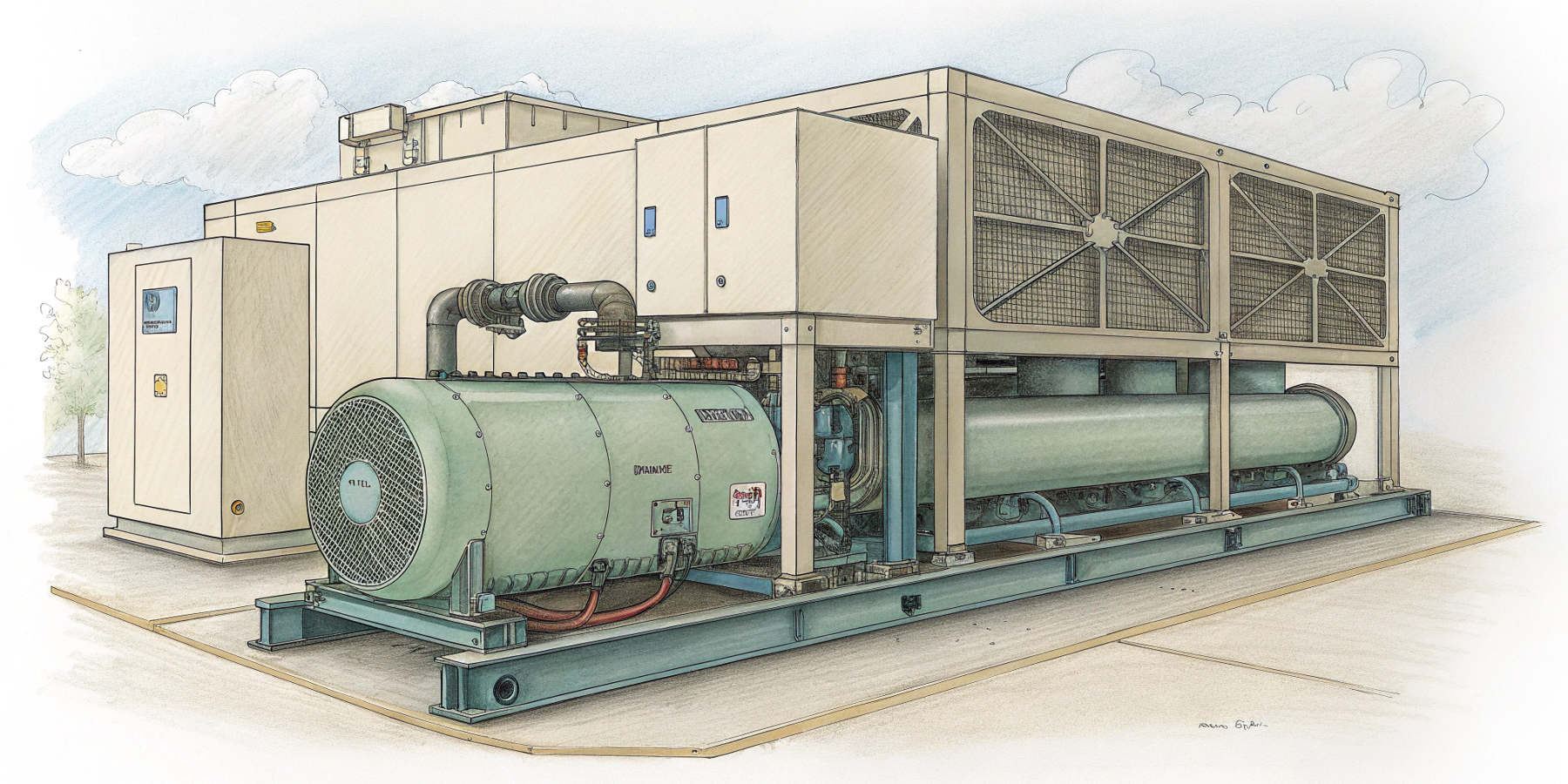

Водяное охлаждение: высокая эффективность для интенсивных процессов

Водяное охлаждение – наиболее распространенный метод в промышленных экструдерах. Оно обеспечивает точный контроль температуры за счет циркуляции воды или специальных хладагентов через каналы в цилиндре, шнеке и фильере.

Существует два типа таких систем – прямоточные, в которых вода забирается из внешнего источника (река, скважина) и после использования сбрасывается, а также замкнутые – в них жидкость циркулирует в контуре с чиллером (охлаждающей установкой) и градирней, что снижает расход ресурсов.

Конструктивные особенности:

- спиральные каналы внутри цилиндра, обеспечивающие равномерный отвод тепла;

- термостаты и датчики, регулирующие скорость потока и температуру воды;

- защита от коррозии – использование нержавеющей стали или антикоррозийных покрытий.

Преимущества – высокая теплоемкость воды позволяет отводить большие объемы тепла, присутствует возможность охлаждения до температур ниже окружающей среды (при использовании таких агрегатов, как чиллер). К недостаткам относят риск образования накипи в каналах, что требует регулярной промывки, а также сложность монтажа и высокая стоимость замкнутых систем.

Пример применения: экструзия термореактивных пластиков (эпоксидные смолы), где необходимо поддерживать температуру 80-120°C для предотвращения преждевременного отверждения.

Масляное охлаждение: для экстремальных температур и точного контроля

В экструдерах, работающих при температурах свыше 300°C (например, для переработки фторопластов или высокотемпературных полимеров), вода неприменима из-за ее кипения. В таких случаях используют термостабильные масла или синтетические теплоносители.

Масло циркулирует через двойные рубашки цилиндра и шнека, поглощая тепло, после чего охлаждается в теплообменнике. Система оснащается фильтрами для удаления продуктов разложения масла. Преимущества – стабильность при температурах до 400°C, защита металлических деталей от окисления. Недостатки – высокая пожароопасность и необходимость утилизации отработанного масла.

Пример применения: производство композитных материалов с углеродным волокном, где экструдеры разогреваются до 350–380°C.

Криогенное охлаждение: инновации для термочувствительных материалов

Криогенные системы используют жидкий азот (-196°C) или углекислый газ в твердой фазе (сухой лед) для мгновенного охлаждения экструдируемого материала на выходе из фильеры. Это предотвращает деформацию изделий с низкой термостойкостью (биополимеры, шоколад, некоторые виды резин).

Хладагент подается через сопла непосредственно в зону формования, создавая температурный шок. В системах с замкнутым циклом испарившийся газ улавливается и повторно сжижается.

Криогенное охлаждение предоставляет возможность обработки материалов, которые нельзя охлаждать постепенно. Также характерно уменьшение циклов кристаллизации, что улучшает механические свойства продукции.

К минусам можно отнести высокую стоимость криогенных агентов, а также риск охрупчивания металлических деталей экструдера.

Пример применения: экструзия биоразлагаемых пластиков на основе полимолочной кислоты (PLA), которые теряют форму при медленном охлаждении.

Гибридные системы: комбинация методов для оптимизации

Новые экструдеры часто оснащаются гибридными системами, где разные методы охлаждения применяются на отдельных участках. Например:

- зона подачи охлаждается водой для предотвращения преждевременного плавления гранул;

- зона дозирования оснащается воздушными вентиляторами для стабилизации вязкости расплава;

- фильера охлаждается криогенным агентом для мгновенной фиксации формы изделия.

Такие системы управляются программно, с помощью алгоритмов PID-регулирования, которые анализируют данные с термопар и корректируют интенсивность охлаждения в реальном времени.

Новые решения

Термоэлектрическое охлаждение (эффект Пельтье) – это полупроводниковые модули, устанавливаемые на критических участках экструдера. При подаче тока одна сторона модуля нагревается, а другая охлаждается, что позволяет локально регулировать температуру с точностью до 0.1°C.

Умные материалы с фазовым переходом – покрытия из материалов, поглощающих тепло при плавлении (парафины, соли). Они аккумулируют избыточное тепло в пиковых нагрузках и постепенно отдают его в периоды простоя.

Аддитивное производство теплообменников – 3D-печать каналов сложной геометрии внутри цилиндров и шнеков, что повышает эффективность теплоотвода на 30-40%.

Системы рекуперации тепла – использование избыточного тепла от экструдера для подогрева воды или воздуха в цехе, что снижает энергопотребление производства.

Баланс между технологией и экономикой

Выбор метода охлаждения экструдера зависит от множества факторов: типа материала, требуемой точности температурного контроля, бюджета и экологических норм. Воздушные и водяные системы остаются базовыми для большинства задач, тогда как криогенные и масляные применяются в нишевых отраслях. Развитие гибридных и умных систем открывает путь к энергоэффективному производству, но требует значительных инвестиций. Внедрение инноваций, таких как термоэлектрические модули или рекуперация, повышает качество продукции, а также снижает углеродный след, что особенно важно в эпоху зеленой экономики.