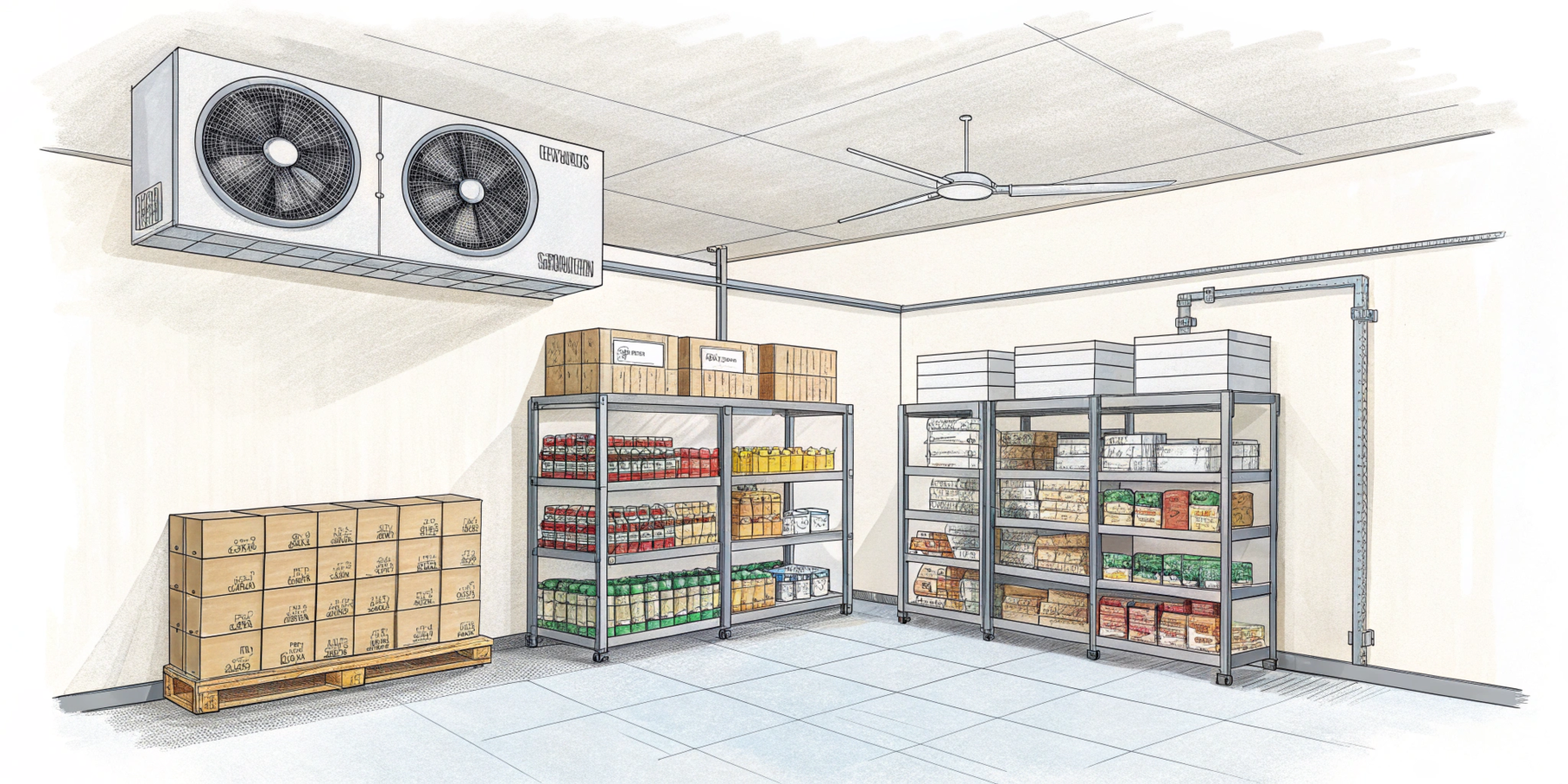

Холодильная камера низкотемпературная или среднетемпературная – надежное оборудование, способное безотказно работать на протяжении длительного времени. При этом, контроль температуры в них считается важнейшей частью работы предприятий общественного питания. Температурный режим напрямую влияет на качество и безопасность продуктов, а потому регулярные проверки показаний термометров – это не просто рекомендация, а обязательная процедура, предусмотренной санитарными нормами. Данная статья расскажет, как часто должно предприятие питания проверять показатели термометров в холодильных и морозильных камерах, а также какими методами можно обеспечить надежный мониторинг.

Значение температурного контроля в холодильном оборудовании

Основная задача холодильного и морозильного оборудования на предприятиях общественного питания – поддержание необходимого температурного режима. Это критически необходимо для хранения различных категорий продуктовых товаров. Нарушение температуры может привести к порче продуктов из-за размножения патогенных микроорганизмов, снижению качества готовых блюд, а также угрозе пищевых отравлений и санкциям со стороны санитарных органов.

Каждая категория продуктов имеет свои оптимальные условия хранения. Например, свежие овощи нуждаются в температуре от +2 до +8°C, тогда как мясо и рыба должны размещаться при температуре не выше 0°C. Глубокая заморозка некоторых продуктов, таких как полуфабрикаты или мороженое, обязательно поддерживается на уровне -18°C и ниже.

Показатели термометров в холодильных и морозильных камерах необходимо контролировать, чтобы быть уверенным в стабильности работы оборудования и соблюдении санитарных требований.

Читайте также к какой амортизационной группе относится холодильная камера

Как часто нужно проверять показатели термометров

Частота проверок температурных показателей холодильного и морозильного оборудования напрямую зависит от типа предприятия, объема хранимых продуктов и степени автоматизации процессов контроля. При этом, санитарные нормы и общепринятые практики устанавливают обязательные этапы и правила, которые обеспечивают стабильность температурного режима и предотвращают риск порчи продуктов.

1. Ежедневные проверки

Как работает холодильная камера, желательно проверять каждый день. Ежедневный контроль температурных показателей считается стандартной процедурой для большинства предприятий общественного питания. Он обычно выполняется дважды в день – утром, перед началом рабочего дня, и вечером, после его завершения.

Утренние проверки необходимы для оценки состояния оборудования после ночного хранения. Это позволяет убедиться, что температура в камерах соответствует нормам, и продукты хранятся в безопасных условиях. Вечерние замеры помогают зафиксировать, как оборудование справляется с нагрузкой в течение дня, а также выявить возможные проблемы, требующие внимания, например, недостаточную мощность охлаждения или колебания температуры.

Ежедневный контроль особенно важен для предприятий, работающих с продуктами, которые нуждаются в строгом соблюдении температурных режимов – это, преимущественно, мясо, рыба, молочные продукты и полуфабрикаты. Несоблюдение этого правила может привести к порче продуктов, а также к санитарным нарушениям, чреватым штрафами и потерей репутации.

Читайте также как термометр узнает температуру

2. Экстренные проверки

Они выполняются только в случае возникновения внештатных ситуаций. Экстренные проверки, как правило, проводятся при:

- отключении электроэнергии;

- выявлении неисправностей в работе холодильного оборудования;

- обнаружении отклонений в качестве или внешнем виде продуктов (например, признаков порчи);

- значительных скачках температуры, зафиксированных автоматическими системами мониторинга.

Экстренный контроль позволяет оперативно выявить причину проблемы и принять необходимые меры. Например, если холодильная камера повышает температуру из-за сбоя в работе оборудования, своевременная реакция поможет минимизировать ущерб и сохранить продукцию в пригодном для использования состоянии.

Читайте также: датчик температуры для электронного термометра

Экстренные проверки часто проводятся в летний период, когда температура окружающей среды высока, а потому растет вероятность перегрузки холодильного оборудования. В таких условиях даже кратковременное нарушение температурного режима может привести к значительным потерям.

Развернутый ответ на вопрос, какая должна быть температура в холодильной камере, вы можете прочитать здесь.

3. Периодические инспекции

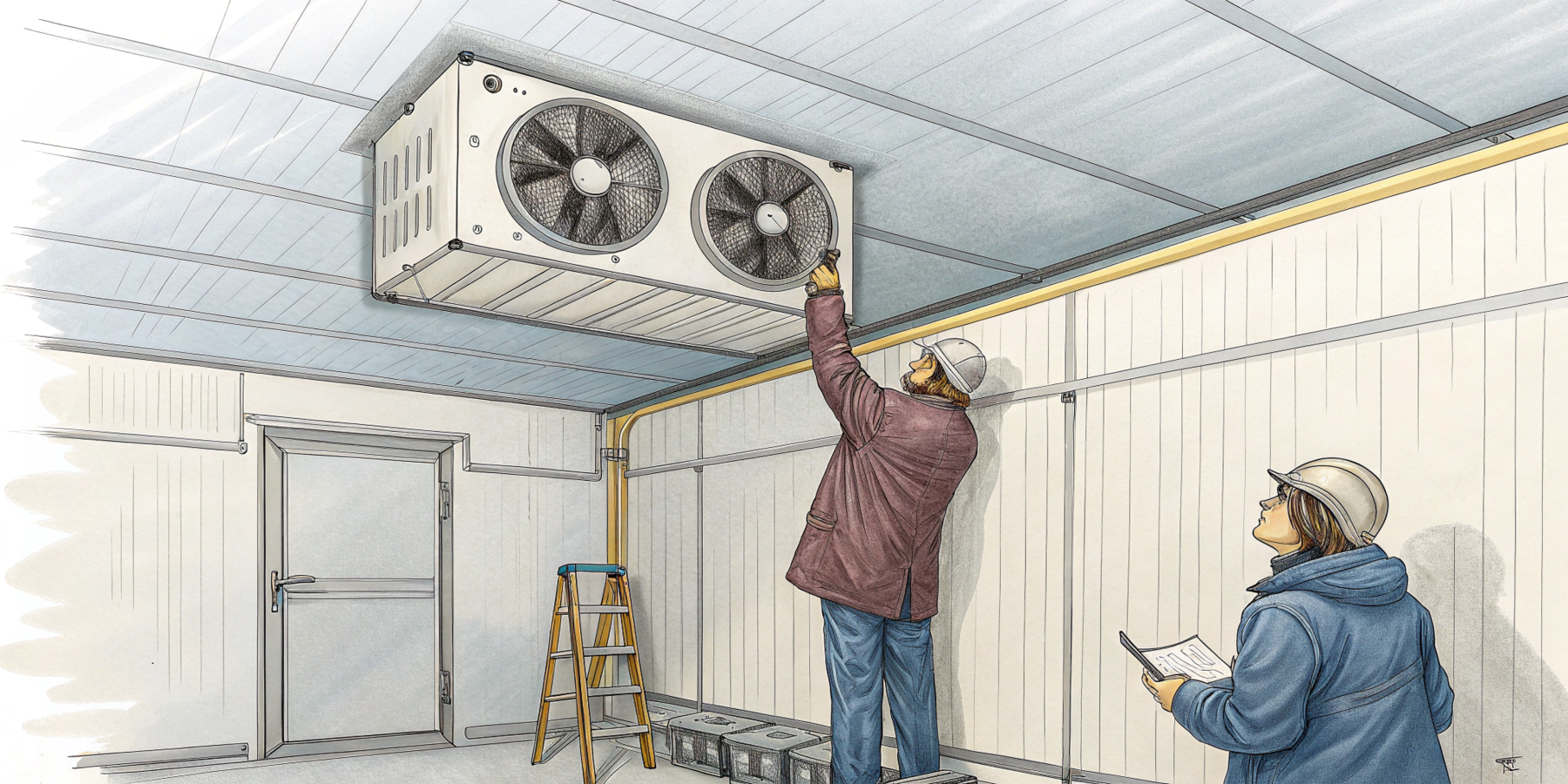

Периодические проверки выполняются на более глубоком уровне и основываются на оценке работы как термометров, так и всей системы охлаждения. Частота таких процедур может варьироваться от одного раза в неделю до раза в месяц в зависимости от специфики работы предприятия и требований внутренних стандартов.

Периодические инспекции – это калибровка термометров для обеспечения их точности, проверка работы датчиков температуры и автоматики, а также оценка общего состояния холодильного оборудования, включая осмотр уплотнителей, состояние испарителей и уровень хладагента.

Такие проверки позволяют выявить скрытые проблемы, которые имеют холодильные камеры, не замеченные при ежедневном контроле. Как пример – снижение точности термометра или незначительные утечки хладагента со временем могут привести к очень серьезным последствиям, если их вовремя не устранить.

Методы контроля температуры

Для контроля температуры в холодильных и морозильных камерах используются несколько методов:

- Аналоговые и цифровые термометры. Классические приборы, которые устанавливаются внутри камеры и позволяют визуально контролировать температуру. Холодильная камера может содержать значительное количество таких инструментов. Читайте подробнее о ртутном термометре

- Автоматизированные системы мониторинга. Развитые предприятия все чаще используют оборудование, которое фиксирует температуру в режиме реального времени и передает данные на компьютер или мобильное устройство. Такие системы могут уведомлять персонал о критических отклонениях фактически моментально.

- Портативные инфракрасные термометры. Простые и очень полезные приборы, позволяющие быстро измерить температуру на поверхности продуктов и оборудования.

Каждый способ имеет свои преимущества, но для максимальной надежности рекомендуется комбинировать их.

Влияние ошибок термометров на работу предприятия

Неверные показания термометров могут привести к серьезным последствиям. Например, если холодильная камера охлаждает на несколько градусов выше нормы, это может не сразу отразиться на внешнем виде продуктов, но с высокой долей вероятности ускорит их порчу. Постепенное накопление таких отклонений нередко приводит к значительным финансовым потерям и недовольству клиентов.

Кроме того, санитарные инспекции регулярно проверяют состояние холодильного оборудования, а потому выявленные нарушения становятся причиной штрафов или даже временного закрытия предприятия.

Читайте также какое холодильное оборудование используется в торговых предприятиях

Советы по организации контроля

Чтобы избежать рисков и обеспечить стабильную работу оборудования, предприятиям общественного питания рекомендуется:

- Установить четкий график проверок и назначить ответственных за контроль.

- Регулярно обслуживать оборудование. Холодильные и морозильные камеры должны своевременно чиститься. Большое значение имеет профилактика.

- Использовать несколько термометров в каждой камере, чтобы сравнивать показания и исключать ошибки.

- Внедрить автоматизированные системы мониторинга для крупных объектов с большим объемом хранения.

Частота проверки показателей термометров в холодильных и морозильных камерах напрямую влияет на качество хранения товаров и безопасность конечного потребителя. Ежедневный контроль температуры, экстренные проверки при сбоях, а также регулярное техническое обслуживание оборудования помогут продуктовым предприятиям соблюдать санитарные нормы и избежать финансовых и репутационных потерь.