Широко используясь, чиллеры обеспечивают бесперебойную работу предприятий благодаря внушительному масштабу охлаждения. Отказ работы охладительного оборудования приводит к существенным проблемам, начиная от простоев и заканчивая полной остановкой всех процессов. Чтобы обеспечить надежное функционирование системы, следует понимать основные причины поломок, а также иметь хотя бы небольшое представление о путях их устранения.

Почему не включается чиллер?

Одной из самых частых неисправностей чиллеров, с которыми сталкиваются владельцы, является отказ от включения. Причины могут быть связаны как с внешними факторами, так и с внутренними неисправностями устройства.

- Отсутствие питания или нестабильное напряжение

Если чиллер не включается, первой причиной может быть отсутствие электропитания. Возможны обрывы в электросети, неисправности в предохранителях или проблемы с кабельной системой. Даже если электричество подается, нестабильное напряжение (перепады или недостаток) может блокировать запуск системы. Современные чиллеры оснащены защитной автоматикой, которая предотвращает включение при опасных параметрах сети.

Решение:- Проверьте состояние электропитания и напряжение в сети.

- Убедитесь, что предохранители исправны и нет обрывов кабеля.

- При необходимости используйте стабилизатор напряжения.

- Неисправности панели управления

Устройства с электронным управлением могут столкнуться с программными сбоями или неисправностями сенсоров. Поврежденные микросхемы, сбои в прошивке или неверные параметры настроек могут стать причиной того, что чиллер отказывается включаться.

Решение:- Выполните перезагрузку системы.

- Проверьте правильность настроек и наличие ошибок на дисплее.

- Если проблема сохраняется, обратитесь к специалисту для диагностики панели управления.

- Срабатывание защитных систем

Чиллеры оснащены системой самодиагностики, которая блокирует работу устройства при выявлении критических проблем. Это может быть низкий уровень хладагента, перегрев или повреждения компрессора.

Решение:- Проверьте уровень хладагента и состояние фильтров.

- Убедитесь, что система охлаждения не забита грязью.

- При необходимости вызовите специалиста для диагностики и устранения неисправности.

Почему чиллер выдает ошибку?

Чиллеры, оснащенные системами автоматической диагностики, сигнализируют об ошибках через кодовые обозначения на панели управления. Эти ошибки помогают определить, какая часть системы требует внимания.

- Ошибки, связанные с хладагентом

Низкий уровень хладагента или утечка могут стать причиной срабатывания аварийной системы. Некоторые устройства выдают ошибку при обнаружении неправильного давления в контуре.

Решение:- Проверьте трубопроводы на герметичность.

- Если уровень хладагента низкий, необходимо его дозаправить, следуя рекомендациям производителя.

- Перегрев системы

Загрязненные теплообменники, фильтры или недостаточная вентиляция приводят к перегреву. Это также может быть вызвано неисправностями в насосе или компрессоре.

Решение:- Очистите фильтры и теплообменники. В даном случае вам может быть полезна статья как почистить пластинчатый теплообменник

- Проверьте систему вентиляции и удалите препятствия для потока воздуха.

- Убедитесь, что компрессор работает без перегрузки.

- Сбои в работе датчиков

Ошибки, связанные с сенсорами, могут возникнуть из-за повреждений или загрязнений. Например, сенсоры температуры, давления или уровня жидкости иногда передают ложные данные, блокируя работу системы.

Решение:- Проверьте состояние датчиков и их подключения.

- Если сенсоры загрязнены, аккуратно очистите их.

- При необходимости замените поврежденные элементы.

- Программные сбои

Некорректное обновление прошивки или сбой в настройках могут стать причиной ошибок. Иногда достаточно перезагрузить устройство, чтобы устранить неисправность.

Решение:- Попробуйте сбросить настройки до заводских параметров.

- Проверьте актуальность прошивки и, если требуется, выполните её обновление.

Перебои электроснабжения и неисправности электросистемы в чиллерах

Электрика является наиболее уязвимой частью чиллера. Кратковременные отключения, перебои, скачки напряжения существенно влияют на работоспособность устройства или его отдельных механизмов. Сюда также можно отнести включение предохранителей, сгорание кабельной системы, короткие замыкания.

Перенапряжение или пониженное напряжение вызывают перегревы и износы. Особую опасность такое явление представляет для компрессора, который часто выходит из строя из-за нестабильной подачи энергии. На ряду с этим происходит отказ автоматики, которой снабжены современные чиллеры.

Они имеют микропроцессоры, разные сенсоры, различные контроллеры. С одной стороны мы имеем точность настроек, с другой риски сбоев, ложным срабатываниям датчиков, или даже аварийной остановки оборудования. Изношенная проводка (актуально для влажных помещений и химически активной среды) способствует замыканиям.

Для избежания подобных ситуаций обычно устанавливаются источники бесперебойного питания и стабилизаторы напряжения. Не будет лишним проводить регулярные осмотры электрики на предмет повреждений.

Малое количество хладагента в чиллере

Чиллер, как и любой механизм, отдаленно схож на человеческое тело, где хладагент – кровь. Это основной рабочий элемент, теплоноситель. Как кровь, которая циркулирует в нашем теле, так и хладагент бежит внутри системы. Его недостаток приводит к тому, что происходит нагревание устройств. Наиболее частые проблемы связаны с тем, что:

- присутствуют утечки в трубопроводах;

- в компрессоре недостаточное количество охладителя.

Изношенные уплотнители, разного рода механические повреждения вызывают протечки или утечки. Помимо того, что жидкости становится меньше, в циркуляцию также попадает теплый воздух, что недопустимо для чиллера. Когда уровень хладагента ниже нормы, компрессор склонен к перегрузке, так как вынужден поддерживать заданную температуру.

Не стоит забывать про влияние этих факторов на затраты и экологию. Некоторые виды охлаждающих жидкостей или газов необычайно вредны. Здесь речь заходит о небезопасном для жизни этиленгликоле и фреонах, которые оказывают значительное влияние на парниковый эффект.

Как в случае с кабелями, трубопроводы необходимо проверять на герметичность, вовремя менять уплотнители. Правильный уровень жидкости поможет продлить срок службы агрегатов, а безопасные для экологии хладагенты будет легче утилизировать, в случае утечки.

Загрязненные фильтры и теплообменники чиллера

Конденсирование наряду с функцией обмена тепла и фильтрами важны для теплообменного процесса. Их загрязнение снижает производительность, и вот в чем выражается:

- в накоплении пыли и грязи;

- в формировании накипи или отложений.

Для городских условий пыль с грязью – обычное явление. Они оседают на поверхностях и таким образом нарушают работу, дают лишнее тепло. В результате падает КПД. Это особенно актуально для таких устройств, которые устанавливаются снаружи помещений.

Когда засорения присутствуют в конденсации и фильтрах, требуемый поток воздуха не проходит в систему (речь про воздушный чиллер), в результате чего в системе повышается температура. Которая мешает работе компрессии. Загрязненное охлаждение всегда потребляет больше энергии, так что его экономичность страдает.

Для закрытых циркулирующих агрегатов важен подбор охлаждающей среды, потому что подходит не всякая. Следует отказаться от водопроводной воды, правильнее заменить ее на дистиллированную или деминерализованную. Либо же газы-фреоны, спирты пропиленгликоль или этиленгликоль.

С этой проблемой под силу справиться каждому, ведь регулярная чистка теплообменников и фильтров продлевает срок службы и улучшает качество их работы. Специалисты рекомендуют проводить плановые работы по очистке как минимум раз в полгода, а в условиях повышенной запыленности — не менее двух.

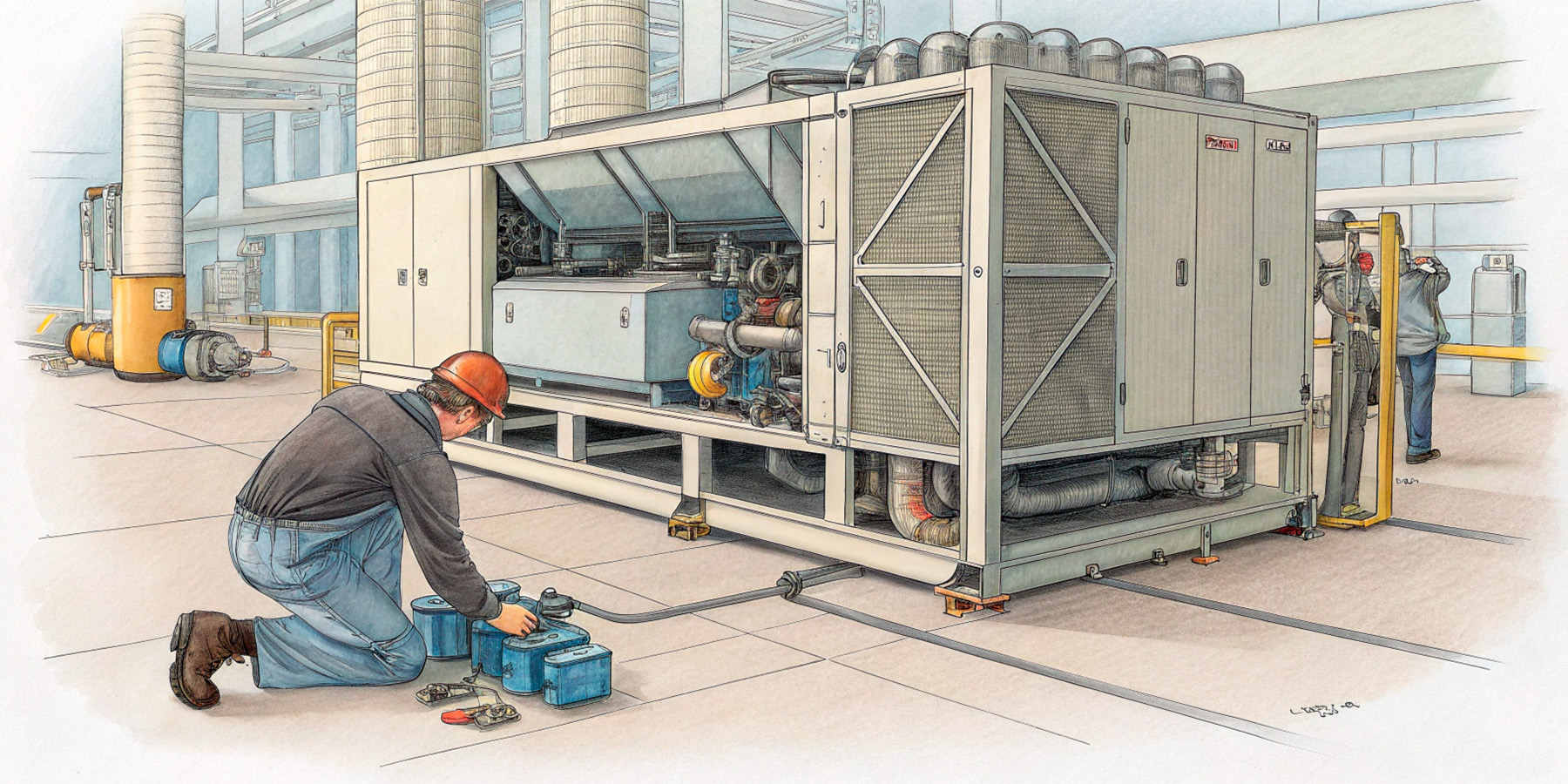

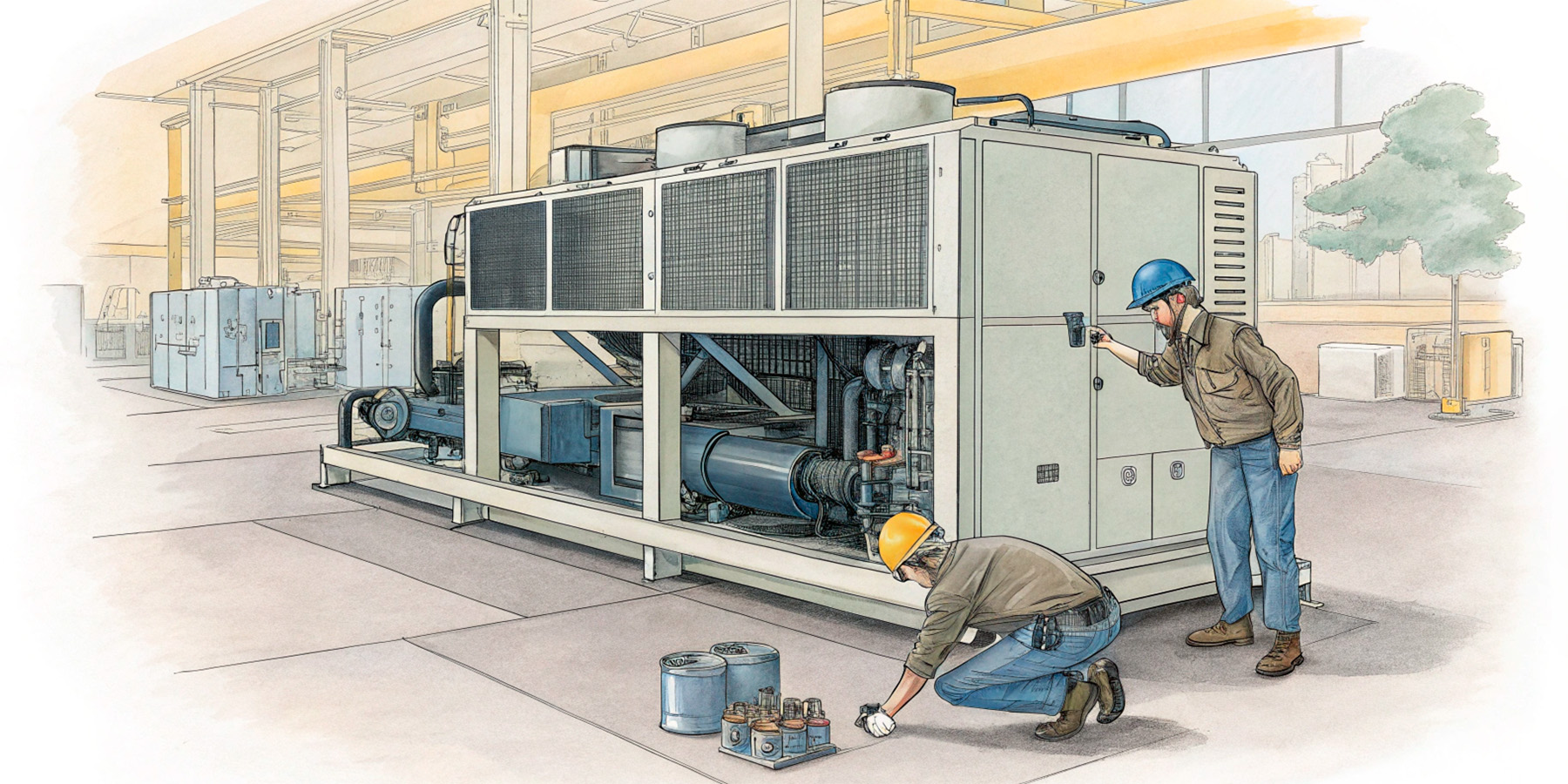

Неисправности в насосах и компрессорах

В «теле» чиллера компрессор и насосы имеют роль сердца, так как обеспечивают циркуляцию и перекачку жидкости. Когда такие узлы ломаются, это приводит к полной остановке агрегата. Механические компоненты, такие как подшипники, имеют свойство изнашиваться, а масло внутри становится непригодным. Признаками являются:

- нагревание отдельных компонентов чиллера;

- шумы;

- вибрации.

Насосы также подвержены износу, так как постоянно задействованы, особенно в агрессивной среде. Из строя выходят лопасти и уплотнители, что сперва влияет на КПД. Перегрузка вышеназванных узлов устройства ускоряет изнашивание, также частой причиной может быть недостаточный уровень хладагента или загрязнения.

Решением будут меры по профилактическому обслуживанию компрессоров и насосов, если есть навыки в обслуживании чиллера. А в случае возникновения внезапных необычных шумов или вибрации рекомендуется сразу обратиться к специалистам.

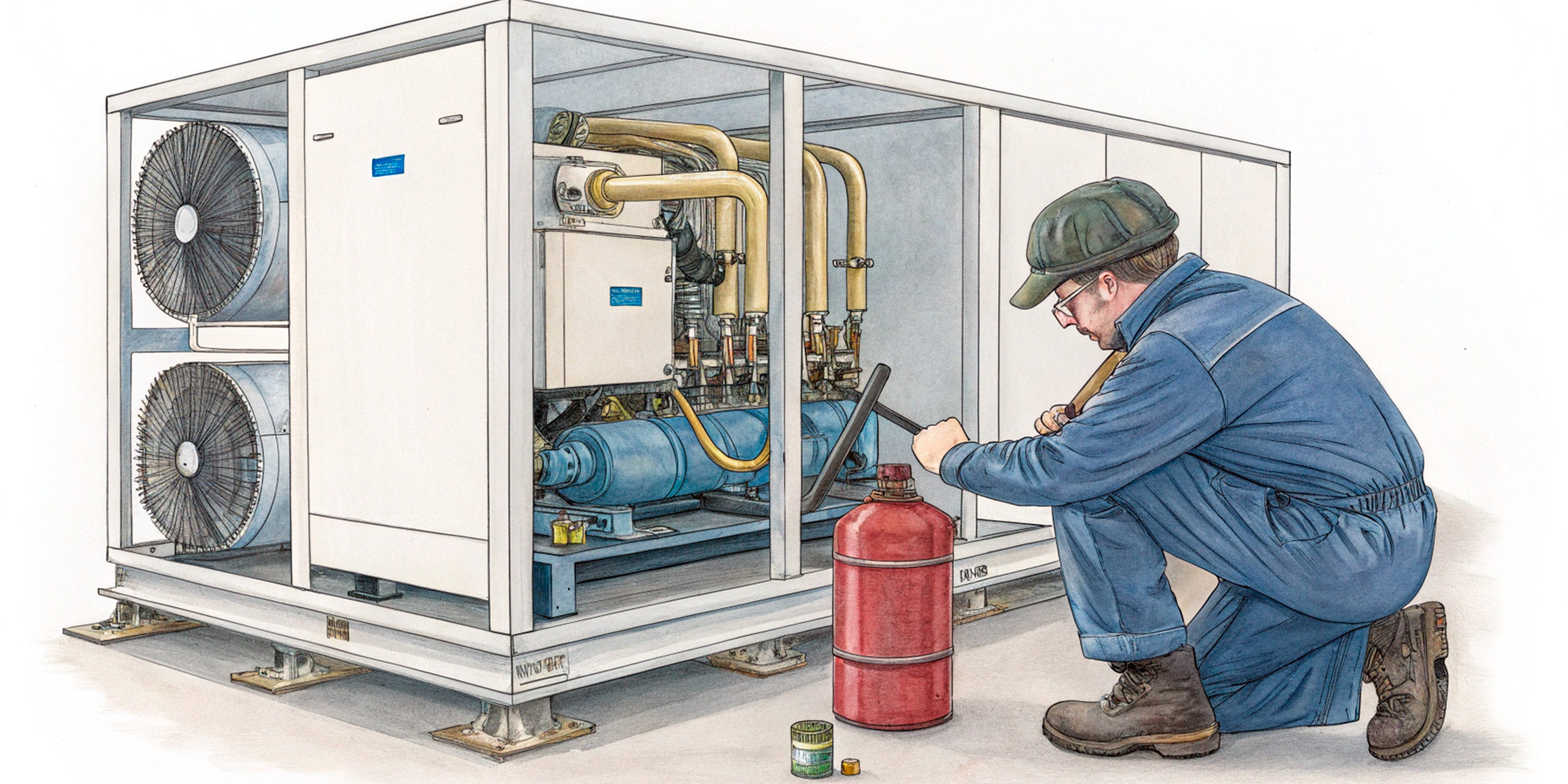

Самостоятельный ремонт мелких неисправностей в чиллере

Нередки случаи, когда проблемы такого рода могут решаться самостоятельно, если есть базовые навыки ремонта.

Визуальный осмотр и другие действия

Визуальный осмотр на предмет утечек может помочь определить недостаток хладагента. Если есть возможность, можно самостоятельно дозаправить чиллер. Загрязнения, это одна из самых распространенных проблем, и ее можно легко устранить путем регулярной очистки. Используйте только мягкие щётки и специальные чистящие средства для защиты поверхностей.Оборудование слишком горячее? Первое, что нужно сделать, осмотреть вентилирование. Нередко устранение загрязнений стабилизирует работу установок.

Важно понимать, что лучше избегать случаев, когда действия могут только усугубить проблему. Если после таких манипуляций охладительная система продолжает сбоить, следует обратиться за помощью к нашим специалистам. Помните, что своевременное обслуживание и регулярный контроль состояния агрегатов помогают избежать более крупных поломок и обеспечивают его работу без перебоев.