Чиллер это холодильная машина особой конструкции созданная инженером Карьером для охлаждения жидкости. В устройство чиллера встроен фреоновый или аммиачный контур, охлаждающий воду или другие жидкости. Принцип работы чиллера основан на отборе тепла у жидкости и отводе его в атмосферу или на использование для технологических нужд и отопления.

Чиллер можно встретить на любом крупном производстве, но мало кто представляет, как он устроен. В этой статье мы разберем, что такое чиллер и почему это оборудование стало незаменимым, опишем принцип работы и его устройство, а также выясним, какие процессы в нем происходят. Материал поможет понять, что это достаточно сложная система требующая специальных знаний для подбора и последующего обслуживания.

Содержание

Чиллер это обеспечение эффективности производства или лишние расходы?

Чиллер это устройство для охлаждения жидкости, его роль выходит за рамки обычного холодильного оборудования, он обеспечивает:

- стабильность технологических процессов;

- повышает энергоэффективность предприятия;

- уменьшает затраты на охлаждение.

Современные технологические цепочки – от фармацевтики до дата-центров – требуют точного управления температурой, и чиллер это оптимальное решение для таких задач. Он работает по принципу холодильного цикла, отводя тепло от жидкости через испаритель и передавая его наружу через конденсатор. Благодаря этому снижается риск перегрева оборудования и улучшается качество конечной продукции.

Чиллер это достаточное сложное и дорогостоящее оборудование, поэтому при выборе оборудования важно ориентироваться на проверенных производителей, гарантирующих надежность, эффективность и доступность оборудования. Чиллеры нашего производства T-CLIM – это решение, сочетающее оптимальную производительность с адаптацией под местные условия эксплуатации.

Чтобы подобрать охладитель именно под вашу задачу, предлагаем ознакомиться с полным каталогом. Перейдите по ссылке, чтобы купить чиллер, получить профессиональную консультацию или рассчитать стоимость оборудования.

Что такое чиллер и в каких отраслях он применяется?

Что такое чиллер? Это амбициозный холодильник, который устал от домашней рутины и отправился покорять промышленность, где его ценят не за сохранность продуктов, а за масштабное решение холодильных задач.

Промышленная холодильная машина, охлаждающая жидкость-теплоноситель для систем кондиционирования или технологических процессов – вот что такое чиллер в современном мире. Эти устройства используют во всех отраслях производства, где есть необходимость в отведении излишнего тепла, например:

- пищевая и молочная промышленность;

- пивная и ликероводочная промышленность;

- производство соков и напитков;

- машиностроительная промышленность;

- переработка пластика;

- химическая и нефтехимическая промышленность;

- в медицине;

- кондиционирование промышленных, бытовых и офисных зданий и др.

Этот тип холодильных машин выполняет широкий спектр задач холодоснабжения в промышленных, бытовых и развлекательных сферах.

Виды чиллеров | Области применения чиллера | Возможные опции |

Чиллер Воздух-Вода («воздушный») | – охлаждение в промышленности – охлаждение в пищевом производстве – кондиционирование помещений – охлаждение ледовых арен | – рекуперация тепла – функция теплового насоса – наличие гидромодуля – наличие бака аккумулятора – низкотемпературное исполнение – исполнение: внутреннее / наружное – взрывозащита – модульная конструкция – система удаленного управления – система плавного пуска |

Чиллер (chiller) охлаждает либо непосредственно жидкий продукт (например – углеводороды в химическом производстве), либо промежуточный жидкий холодоноситель, который дальше используют согласно потребности предприятия.

Устройство чиллера

Устройство чиллера формировалось постепенно, начиная с первых машин для искусственного производства холода, созданных в конце XIX века. Первые промышленные охладители 1902–1920 гг. использовали аммиачные компрессоры и массивные испарители погружного типа.

К 1950-м годам стали доминировать герметичные и полугерметичные поршневые компрессоры, а в 1970-х инженерный прорыв обеспечили винтовые, изменившие устройство чиллера благодаря росту энергоэффективности и уменьшению вибраций.

В последние годы (2018–2024) ключевые изменения связаны с цифровизацией: умные контроллеры, предиктивная диагностика, онлайн-мониторинг, полная интеграция в BMS и использование облачных алгоритмов оптимизации. В Европе, США и, постепенно, в Украине растет применение натуральных хладагентов (R290, CO₂), а также гибридных схем «чиллер + тепловой насос», повышающих сезонную эффективность до рекордных значений.

Устройство чиллера – изменения в историческом контексте

Период | Ключевые изменения конструкции | Основные технологии |

1900–1950 | Появление промышленных холодильных машин | Аммиачные поршневые компрессоры |

1970–1985 | Смена поршневых компрессоров винтовыми | Винтовые компрессоры, масляные сепараторы |

1985–2000 | Турбокомпрессоры и электронное управление | Центробежные нагнетатели, PID-контроль |

2000–2020 | Экологические хладагенты и миниатюризация | HFO, микроканальные теплообменники |

2020–2024 | Интеллектуальные системы | IoT-контроль, предиктивная диагностика |

Ниже давайте рассмотрим принцип работы парокомпрессионного чиллера и функции его элементов.

В чем заключается принцип работы чиллера?

Контур хладагента

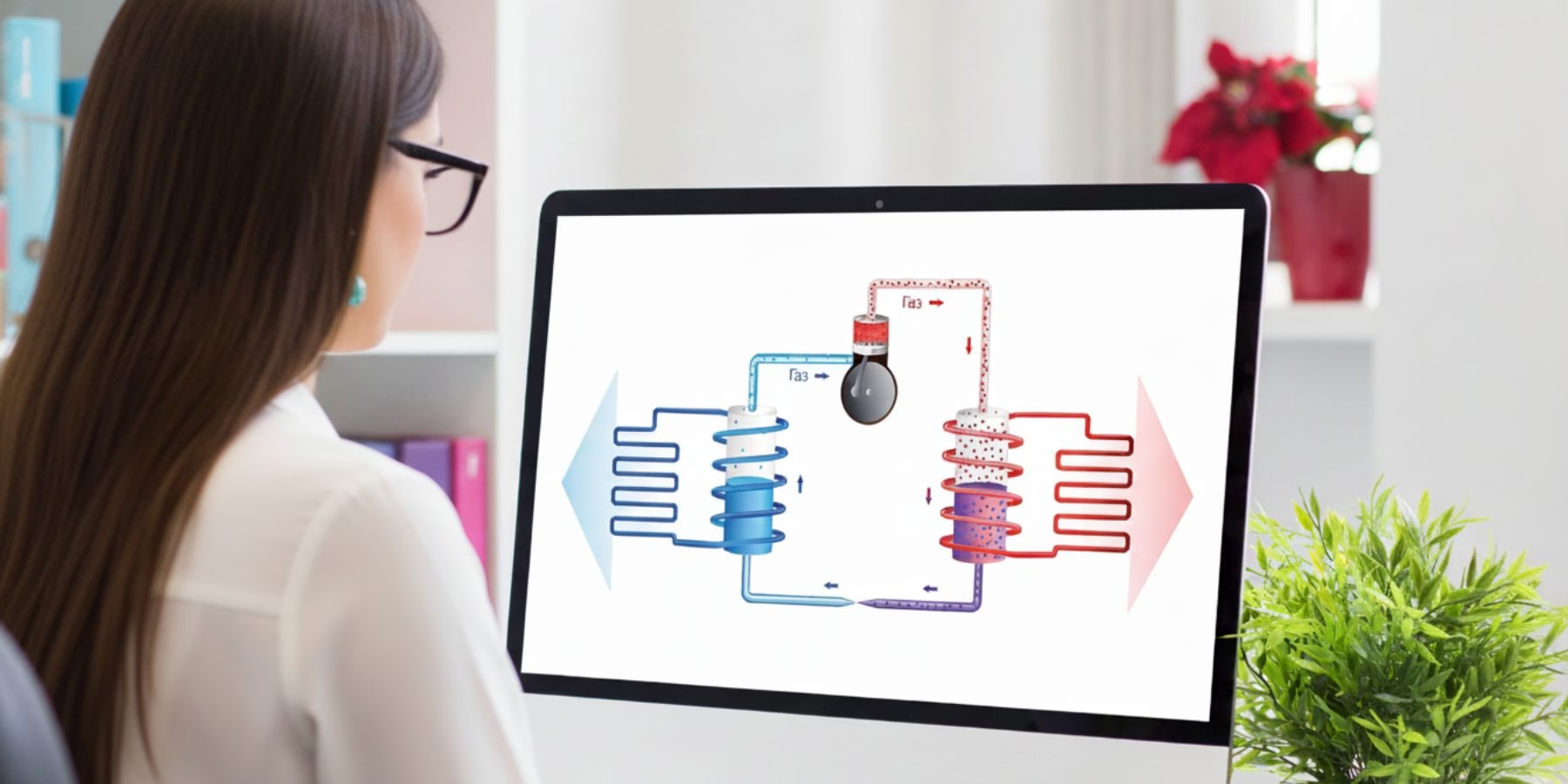

Так в чем же заключается принцип работы чиллера? Парокомпрессионные чиллеры, составляют абсолютное большинство производимых в мире чиллеров. Чиллеры этого типа в своем принципе работы используют парокомпрессионный холодильный цикл.

Парокомпрессионный холодильный цикл состоит из следующих этапов: компрессии, конденсации, дросселирования и испарения. Поэтому, основными компонентами нашего охладителя будут:

- Компрессор (scroll, screw, centrifugal)

- Испаритель (пластинчатый или кожухотрубный)

- Конденсатор (воздушный или водяной)

- Дросселирующее устройство

- Холодильный контур с экологичным хладагентом

- Система автоматики и BMS-интерфейсы

При работе устройства пары хладагента из испарителя компрессором перекачиваются в конденсатор. В конденсаторе газообразный фреон отдает свою теплоту охлаждающей среде (ею может быть воздух либо вода) и полностью конденсируется, переходя в жидкое состояние.

Что делает компрессор, помимо перекачки паров? Сжимает их – то есть в конденсатор газ поступает с повышенным давлением и, соответственно, повышенной температурой. Участок холодильного контура перед конденсатором называют линией нагнетания.

Жидкий фреон из конденсатора поступает к расширительному вентилю (ТРВ ил ЭРВ), который осуществляет дросселирование, то есть понижает давление и температуру хладагента. За счет резкого понижения давления часть нашей охлаждающей жидкости снова меняет свое агрегатное состояние, испаряясь. Таким образом, в испаритель фреон поступает в парожидкостной фазе. Участок холодильного контура между конденсаторным и испарительным блоком называют жидкостной линией.

В испарителе фреоновая смесь пара и жидкости кипит и отбирает тепло подведенной охлаждаемой жидкости. Вновь становясь газообразным, фреон всасывается и цикл замыкается. Участок холодильного контура после испарителя называют линией всасывания.

Давайте подытожим: чиллер – это устройство, где компрессор обеспечивает циркуляцию фреона в контуре. Холод в чиллере мы получаем за счет снижения давления фреона в контуре после прохождения через ТРВ. Обязательно надо следить за количеством фреона в системе. В испарителе фреон должен вскипеть и превратиться в пар полностью, чтобы в нагнетатель не попадала жидкость (либо перенасыщенный пар, становящийся жидкостью при сжатии), т.к. это может привести к гидроудару. Для предотвращения возникновения гидроудара используются различные устройства: обратные клапаны, аккумуляторы хладагента и прочее. Также следят за чистотой теплообменников.

Если холодильный цикл в агрегате осуществляется в обратном порядке, мы получим не холод, а тепло. Этим принцип работы чиллера отличается от принципа работы тепловых насосов.

Охлаждение воды в чиллере

Как мы уже знаем, именно в испарителе происходит охлаждение подведенной к нему жидкости. Ведь именно подведенная жидкость отдает свое тепло через теплообменный аппарат хладагенту, что приводит к его кипению. Если необходимо охлаждаемую жидкость получить с минусовой температурой, необходимо использовать незамерзающие растворы, чтобы не привести теплообменник к «размерзанию» и его выходу из строя. К таким незамерзающим растворам относят растворы этилен- и пропиленгликоля, рассолы, раствор «фризиум» и т.п.

Немаловажным фактом также является наличие в испарителе низкого давления для того, чтобы температура кипения фреона была ниже температуры охлаждаемой среды.

Очень наглядно процесс охлаждения можно представить, посмотрев на схему кожухотрубного испарителя: в его трубках циркулирует хладагент, меж трубок – охлаждаемое вещество (например, вода). Перегородки между труб помогают воде достигать необходимой скорости для ее эффективного охлаждения.

Теплоотвод избыточного тепла из системы

Поскольку наш хладагент в процессе кипения отнимает тепло у охлаждаемой жидкости, излишнее тепло нужно как-то отвести. Теплоотвод происходит в конденсаторе – от фреона, а точнее – его паров, к окружающей среде. Из физики мы помним, что когда горячий пар сталкивается с холодной средой, он конденсируется, переходя в жидкое состояние. Именно такое действие конденсации и осуществляется в данном блоке чиллера. Конденсаторы могут быть с воздушным или водяным охлаждением. Перекачке хладагента по контуру из теплообменника-испарителя в теплообменник-конденсатор способствует компрессор.

Процесс дросселирования

В испаритель хладагент должен прийти с такой низкой температурой, которая будет ниже температуры охлаждаемого вещества, что позволит отобрать у нее тепло. Поэтому жидкообразный фреон проходит процесс дросселирования, тем самым понижая свое давление и температуру. Это подобно процессу распыления воды из пульверизатора либо использованию баллончика дезодоранта – когда жидкость под высоким давлением прогоняется через мелкое отверстие. Даже в таких примерах жидкость становится ощутимо прохладней. Тоже самое происходит и с фреоном.

Чиллер это оборудование, где роль дросселя в контуре выполняет терморегулирующий вентиль или электрорегулирующий (ТРВ либо ЭРВ, соответственно). ТРВ либо ЭРВ также обеспечивают необходимое количество фреона в испарителе (чтобы он успел полностью испариться перед попаданием в нагнетатель).

Теплый и холодный потоки в холодильном цикле

В холодильном цикле используются термины теплого и холодного потока. Суть в том, что разница между ними по температуре всегда будет в пределах 5 градусов, поэтому, понятие теплоты или холода, в этом случае, весьма условное. Как мы помним, охлаждающий агрегат может работать с отрицательными температурами холодоносителя, и все равно понятие «теплого потока» будет применяться!

Компрессор – главный агрегат холодильной машины

Основная характеристика чиллера – его холодопроизводительность или мощность. Именно на этот параметр вы изначально обращаете внимание при выборе агрегата. Холодопроизводительность – главный показатель, характеризующий, какое количество пара нагнетатель всасывает в единицу времени. Особенность либо даже ответственность компрессорного узла заключается в том, чтобы вовремя откачивать из испарителя пары хладагента, не допуская в нем наличие избытка паров. Также нельзя и слишком быстро перекачивать пары выкипевшего фреона из испарителя, ведь тогда в последнем будет наблюдаться снижение давления, что в свою очередь повлечет снижение температуры кипения. Поэтому правильно подобранный компрессор в чиллере обеспечит правильный режим работы. Мощность холодильной машини может составлять единицы, сотни и тысячи кВт, в зависимости от своей комплектации.

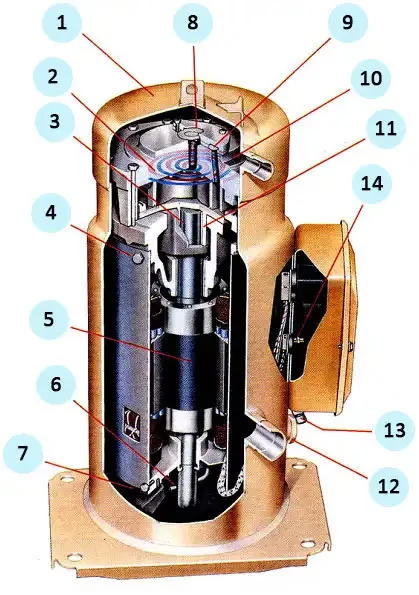

Из чего состоит спиральный компрессор чиллера:

Условные обозначения:

- камера нагнетания

- чугунные спирали

- упрощенная схема привода подвижной спирали

- труба для юстировки двигателя

- высокопроизводительный двигатель

- резервуар с маслом

- сепаратор примесей

- обратный клапан

- клапан, предотвращающий ущерб в случае инверсии фазы эл. тока

- спирали

- подшипники скольжения

- указатель уровня масла

- отверстие для слива и замены масла

- датчик температуры.

Какие разновидности имеет чиллер в зависимости от устройства и принципа работы?

Чиллер в современной промышленности представлен широким спектром конструктивных и технологических исполнений, что позволяет эффективно адаптировать оборудование под конкретные климатические, технологические и экономические условия. Ключевое различие заключается в:

- типе компрессора

- способе отвода тепла

- используемом хладагенте

что напрямую влияет на эффективность, стоимость оборудования и надежность при длительной эксплуатации.

Разделяя решения по принципу работы, инженеры выделяют:

- парокомпрессионные

- абсорбционные системы.

Чиллер на основе парокомпрессионного цикла доминирует на рынке благодаря высокой энергоэффективности и широкому выбору мощностей, тогда как абсорбционные модели востребованы там, где доступен дешевый теплоноситель, например, пар или горячая вода. Абсорбционные установки отличаются низким потреблением электричества, но требуют более сложного сервисного обслуживания.

Выбор оптимального типа оборудования зависит от отрасли:

- в пищевой промышленности оправданы водоохлаждаемые установки с высоким коэффициентом энергоэффективности и стабильностью при круглосуточной нагрузке;

- в торгово-офисных центрах чаще применяются воздушные модели с минимальными требованиями к инженерной инфраструктуре;

- на фармацевтических и химических предприятиях ценятся решения с резервированием, точным контролем температуры и низкими эксплуатационными расходами.

Преимущества и недостатки различных типов чиллеров

Тип чиллера | Преимущества | Недостатки |

Воздухоохлаждаемый | Простая установка, низкие капитальные затраты, отсутствие водоподготовки | Более низкий КПД, зависимость от температуры наружного воздуха |

Водоохлаждаемый | Высокая энергоэффективность, стабильная работа круглый год | Требует градирни, водоподготовки и регулярного обслуживания |

Абсорбционный | Минимальное потребление электроэнергии, использование тепловых отходов | Высокая стоимость, сложная эксплуатация |

С винтовым компрессором | Надежность, устойчивость к переменным нагрузкам | Более высокая стоимость по сравнению с спиральными агрегатами |

С центробежным компрессором | Лучший КПД в больших мощностях, низкие вибрации | Эффективен только в крупных объектах, дорогой сервис |

Основные факторы выбора

- условия эксплуатации и доступность источника тепла или холода;

- требования к энергоэффективности и доступный бюджет на электричество;

- особенности производственного процесса и необходимость круглосуточной стабильности;

- возможности объекта по размещению оборудования и организации водяных контуров;

- срок окупаемости и прогнозируемая интенсивность обслуживания.

Разновидности чиллеров в зависимости от устройства

Все чиллеры можно разделить на несколько больших групп по критериям основных узлов

Холодильный цикл:

- Абсорбционный

- Парокомпрессионный

Охлаждение конденсатора:

- Воздушный (теплообменник обдувается воздухом, поступающим из вентилятора).

- Водяной (проточная вода охлаждает конденсатор). Преимущество такого варианта исполнения – установка агрегата возможна в небольшом помещении.

Конструкция чиллеров с воздушным охлаждением конденсатораного блока бывает: - Со встроенным конденсатором (является автономной системой). Выбирая место установки чиллера такого типа, необходимо учитывать, что минимальное расстояние от конденсатора до стены должно быть не менее 1,5 метров. При размещении внутри здания, помещение, где устанавливают агрегат, должно быть достаточно большим (в расчете оптимальных эксплуатационных условий отталкиваются от мощности, габаритов, количества выделяемого тепла)

- С выносным конденсатором. Такое решение предполагает размещение компрессорного блока в помещении, а конденсаторного блока на улице (например, на крыше).Основную часть холодильного контура обычно устанавливают в помещении. Это упрощает обслуживание установки в зимний период, т. к. трубопроводы и чиллер расположены внутри помещения, поэтому нет необходимости спускать воду зимой и применять намерзающие растворы.

Возможность работы на обогрев:

- Без теплового насоса.

- С тепловым насосом (могут работать на обогрев и на охлаждение).

Тип компрессора:

- Винтовой

- Поршневой

- Роторный

- Спиральный

Тип вентиляторов конденсаторного блока:

- С осевым вентилятором (более дешёвые, со слабым напором воздуха, имеют малый уровень шума, и низкую стоимость).

- С центробежным вентилятором (напор воздуха мощнее, больше шум, высокая производительность при компактных размерах).

Какое значение имеет чиллер в промышленности и экономике?

Чиллер как система для охлаждения любой жидкости сегодня рассматривается как элемент критической инфраструктуры. Он поддерживают работу заводов, торговых центров, медицинских учреждений и IT-сегмента, обеспечивая непрерывность процессов и снижение энергетических расходов. Интеграция интеллектуальных систем управления и переход на низкоуглеродные технологии делают чиллер важным инструментом модернизации украинских предприятий и повышения их конкурентоспособности.

Для Украины такое оборудование имеет стратегическое значение: оно обеспечивает стабильность пищевой, химической, логистической и строительной отраслей. Рост перерабатывающих производств и развитие центров обработки данных увеличивают спрос на надежные системы охлаждения. Страны Европы демонстрируют тенденцию перехода на экологичные хладагенты и высокоэффективные охладители – аналогичный тренд ожидается и в украинской промышленности.

Для мировой экономики чиллеры стали критически важными компонентами устойчивости инфраструктуры охлаждения.

Чиллер это основа эффективного охлаждения на производстве и в бизнесе

Чиллер это технологическое оборудование, значение которого в мировой промышленности будет расти в ближайшие 20 лет. Переход на экологичные хладагенты, использование предиктивной аналитики, интеграция с умными системами управления и развитие гибридных схем «чиллер + тепловой насос» сделают охлаждение более энергоэффективным и климатически нейтральным.

Уже к 2045 году большинство промышленных объектов будут управлять охлаждением через автономные цифровые платформы, оптимизирующие расходы и продлевающие срок службы оборудования.

Часто задаваемые вопросы (FAQ)

Воздушные чиллеры проще в установке и не требуют градирни, но их эффективность снижается при высоких температурах окружающей среды. Водяные модели работают стабильнее круглый год и имеют более высокий КПД, однако требуют дополнительного оборудования для водоподготовки и регулярного обслуживания системы охлаждения.

Да, но для работы при минусовых температурах нужно использовать незамерзающие растворы – этилен- или пропиленгликоль, рассолы или специальные смеси типа «фризиум». Вода в чистом виде замерзнет и повредит теплообменник, поэтому для низкотемпературных режимов обязательно применяют хладоносители с соответствующими характеристиками.

Реальное потребление энергии зависит от типа компрессора, условий эксплуатации и нагрузки. Современные модели с винтовыми или спиральными компрессорами имеют коэффициент энергоэффективности около 3-4, то есть на каждый потраченный киловатт электричества вы получаете 3-4 кВт холода. Точные показатели рассчитывают под конкретный объект.

Базовое техническое обслуживание рекомендуют проводить дважды в год – перед летним и зимним сезонами. Оно включает проверку уровня фреона, чистку теплообменников, диагностику компрессора и системы автоматики. Воздушные модели требуют более частой очистки конденсатора от пыли, водяные – контроля качества воды и состояния градирни.

Вполне подходит, особенно для крупных зданий площадью свыше 1000 квадратных метров. Центральная система на базе чиллера экономичнее нескольких десятков отдельных кондиционеров, обеспечивает равномерное охлаждение всех помещений и упрощает техническое обслуживание. Для офисов обычно выбирают воздушные модели со встроенным или выносным конденсатором.

Попадание жидкого фреона или перенасыщенного пара в компрессор приводит к гидроудару, который может серьезно повредить оборудование. Для предотвращения этого устанавливают обратные клапаны, аккумуляторы хладагента и используют терморегулирующие вентили, которые контролируют количество фреона в испарителе и гарантируют его полное испарение перед всасыванием.

Абсорбционные установки потребляют минимум электроэнергии, используя для работы пар или горячую воду из технологических процессов. Парокомпрессионные модели работают от электричества, имеют более высокую энергоэффективность и проще в обслуживании. Абсорбционный вариант выгоден там, где есть дешевый источник тепла, но требует более сложного сервиса.

Качественное оборудование от проверенных производителей работает 15-20 лет при условии регулярного обслуживания и соблюдения режимов эксплуатации. Компрессор обычно требует капитального ремонта или замены через 10-12 лет интенсивной работы. Срок службы также зависит от нагрузки, качества воды, своевременности чистки теплообменников и условий окружающей среды.

Можно, если агрегат изначально спроектирован с функцией теплового насоса. Такие модели работают в двух режимах – охлаждение летом и отопление зимой, что повышает окупаемость инвестиций. Обычный чиллер без этой опции переоборудовать сложно и экономически нецелесообразно, поэтому о возможности работы на обогрев лучше позаботиться еще на этапе подбора оборудования.