купити кулер для охолодження хліба після випікання «під ключ»

Шукаєте надійний кулер для хліба з установкою «під ключ»? Ми пропонуємо системи охолодження хліба після випікання на базі чиллерів власного та італійського виробництва – з повним комплексом робіт, від підбору обладнання до введення в експлуатацію і навіть сервісного обслуговування!

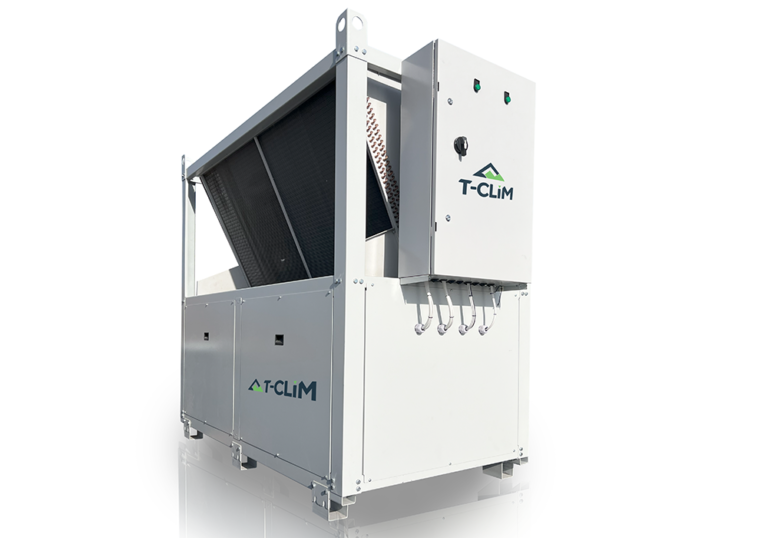

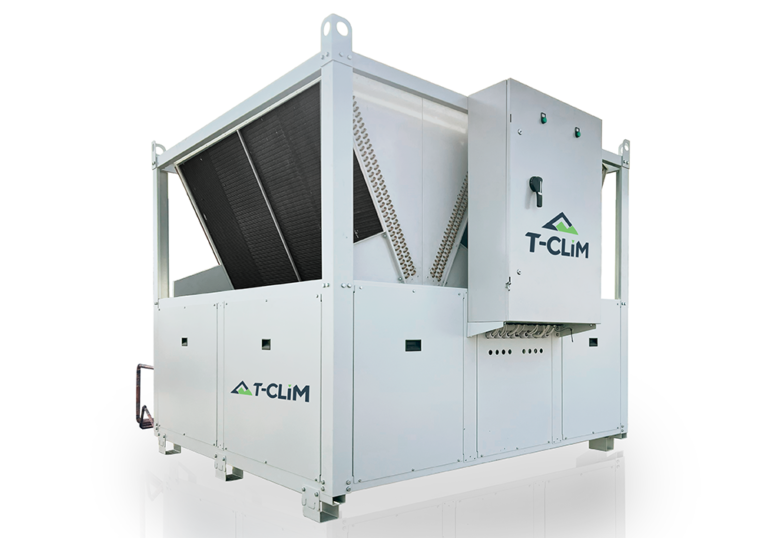

T-CLIM (УКРАЇНА)

ЯК МИ ПРАЦЮЄМО

оформлення технічного завдання

Вивчаємо дані та специфіку вашого завдання. Надаємо вам на затвердження технічне завдання.

Проектування та розрахунки

Розробляємо технічне рішення, розраховуємо теплове навантаження і готуємо детальну комерційну пропозицію

Узгодження рішення

Презентуємо проект із зрозумілими схемами, пояснюємо принцип роботи та відповідаємо на всі запитання. Укладаємо договір поставки.

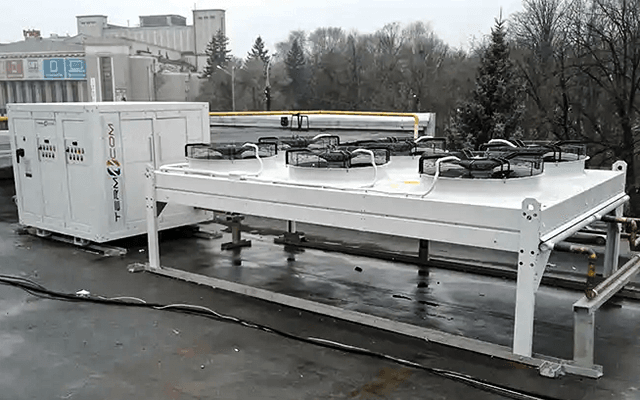

Монтаж з гарантією якості

Встановлюємо обладнання силами спеціалізованих бригад з дотриманням усіх вимог безпеки

Запуск системи та навчання

Налаштовуємо автоматику, навчаємо ваших співробітників керуванню системою та укладаємо договір сервісного обслуговування

Хочете дізнатися, скільки буде коштувати ефективна система охолодження хліба після випікання на вашому об’єкті?

і в найкоротші терміни ви отримаєте

- Розрахунок вартості системи з урахуванням монтажних робіт

- Техніко-економічне порівняння декількох варіантів технічних рішень

- Розрахунок економії електроенергії та інших енергоресурсів

- Розрахунок термінів окупності капітальних витрат

декілька практичних результатів за реалізованими проєктами

ТД «Золота миля»

Охолодження та зберігання начинок для хлібобулочних виробів

ВТК «Лукас»

Охолодження кондитерських виробів у складі технологічної лінії

ТОВ «Кулиничі»

Холодопостачання камери охолодження хлібобулочних виробів

НАШІ КЛІЄНТИ

Охолодження хліба після випікання – як утримати смак і форму

Уявіть: буханка щойно вийшла з печі, хрустка, гаряча, з ароматом, від якого паморочиться голова. Але ось біда – якщо прибрати її на склад одразу, вона «потече» зсередини, втратить форму, та й термін зберігання скоротиться в рази. Тут і починається історія про охолодження хліба після випікання.

Ми часто зустрічаємо на підприємствах ситуацію, коли нібито все ідеально – борошно, закваска, печі – а на виході хліб виходить різний. Все тому, що процес остигання не контролюється. А це вже прямий шлях до втрат: і повернення від торгових мереж, і списання на складі. Розумієте, тут важлива не просто температура, а швидкість і рівномірність охолодження. І без спеціалізованого обладнання все зводиться до «як пощастить».

Що ми пропонуємо:

Готове рішення «під ключ»

– Ми беремо на себе весь процес – від проектування і монтажу кулера для охолодження хліба після випікання до його запуску і пусконалагодження в лінії. Вам не доведеться вникати в технічні деталі – ми підберемо обладнання під обсяг і специфіку вашого виробництва.

Надійність у роботі 24/7

– При узгодженому технічному рішенні ми передбачимо резервування системи. Це означає, що охолодження хліба після випікання не зупиниться навіть при виході з ладу частини обладнання.

Сервіс без затримок

– За договором сервісного обслуговування ми беремо на себе профілактику, діагностику і ремонт кулерів. Реагуємо в обумовлені терміни і підтримуємо обладнання в робочому стані без позапланових простоїв.

Прозорість на всіх етапах

– Ви завжди знаєте, який етап робіт виконується прямо зараз. Від замірів до введення кулера в експлуатацію ми ведемо повний звіт і узгоджуємо кожну дію.

Результати, які можна виміряти

– Після встановлення ми перевіряємо, що кулер для охолодження хліба працює в заданих параметрах, і підтверджуємо це тестами.

Охолодження хліба - розрахунок і автоматизація, а не імпровізація

Раніше хлібозаводи покладалися на природне охолодження на стелажах. Так, метод перевірений, але він вимагає великих площ, часу і не дає стабільного результату. Сучасне охолодження хліба – це автоматизований модуль, вбудований у лінію, який керує часом проходження, швидкістю потоку повітря і вологістю.

Чому сучасні заводи переходять на автоматичне охолодження:

- Скорочення часу між випіканням і упаковкою

- Зниження браку і повернень від торгових мереж

- Економія виробничих площ

- Можливість точного налаштування під різні вироби

Замість того щоб вручну перекладати гарячі вироби, буханки одразу після печі надходять на транспортер і проходять замкненим маршрутом усередині установки. Температура падає плавно, без різких перепадів, щоб не «зламати» структуру м’якушки. А на виході хліб готовий до упаковки без ризику утворення конденсату.

Кулер для охолодження хліба – спіраль чи конвеєр?

Вибір типу обладнання залежить від продуктивності. Кулер для охолодження хліба спірального типу економить місце і підходить для великих обсягів – вироби рухаються багаторівневою стрічкою, проходячи потрібний цикл за часом. Конвеєрний варіант простіший за конструкцією, але вимагає більше площі в цеху.

Порівняння варіантів кулерів:

Параметр | Спіральний кулер | Конвеєрний кулер |

Економія місця | Висока | Низька |

Продуктивність | Дуже висока | Середня |

Простота обслуговування | Середня | Висока |

Інтеграція в лінію | Легше при великому обсязі | Легше при малому обсязі |

Обидва варіанти можуть бути закритими, з контролем вологості, або відкритими, якщо умови дозволяють. При підборі важливо враховувати габарити виробів, щільність завантаження і бажану швидкість циклу. Наш досвід показує: правильно підібрана довжина шляху і потужність охолоджувальної системи дозволяють скоротити час до упаковки майже вдвічі.

Кулер для хліба збереже смак і товарний вигляд

Дехто вважає, що достатньо просто остудити хліб до температури приміщення. Але кулер для хліба робить більше: він утримує стабільну вологість, щоб скоринка не тріскалася і не ставала м’якою, а м’якушка не пересихала. Особливо це важливо для здоби, батонів і виробів з начинкою.

Щоб отримати стабільний результат, обладнання повинно:

- Підтримувати задану швидкість руху стрічки

- Контролювати температуру і вологість повітря

- Забезпечувати рівномірне обдування кожного виробу

- Виключати потрапляння пилу і сторонніх запахів

Приклад з практики:

На одному з хлібозаводів у Харківській області виробнича лінія випускала до 7 тонн хліба за зміну. Охолодження йшло природним способом – на стелажах, при температурі в цеху +28 °C. Підсумок – упаковка затримувалася мінімум на 2 години, а в спекотні дні в пакетах з’являвся конденсат.

Ми встановили спіральний кулер із замкненим контуром подачі охолодженого повітря і системою регулювання вологості.

Результат після запуску:

- час від виходу з печі до упаковки скоротився до 45 хвилин

- кількість повернень через пліснявy знизилася на 60% (приблизні дані за перші 3 місяці)

- звільнили понад 80 м² площі, раніше зайнятої стелажами

Як підібрати обладнання для охолодження хліба після випікання

В українських цехах умови різні: десь обмежена площа, десь лінія вже працює і потрібно вбудувати кулер без зупинки виробництва. Тому проектування модуля охолодження хліба після випікання починається із замірів, розрахунку продуктивності й оцінки температурних умов.

Використовується окрема система подачі холодного повітря, щоб установка не залежала від зовнішньої температури. Це важливо, коли влітку в цеху +35 °C, а потрібно швидко довести хліб до температури упаковки. При цьому енергоспоживання можна оптимізувати – наприклад, використовувати рекуперацію тепла для підігріву повітря в іншій зоні цеху.

Ми підберемо модель під вашу лінію, встановимо її з мінімальним простоєм і навчимо персонал. Хочете дізнатися, скільки часу і грошей заощадить кулер для хліба саме у вашому виробництві? Зв’яжіться з нами сьогодні – і в найкоротші терміни ми зможемо найкраще рішення для вашого завдання.

Чому варто впровадити кулер для охолодження хліба вже зараз

Кулер для охолодження хліба дає прямий економічний ефект: менше повернень через брак, швидше обіг продукції, менша потреба в складських площах.

Наші клієнти в Києві, Дніпрі, Одесі вже переконалися – кулер окупається за один-два сезони.

Запитайте розрахунок прямо зараз – ми покажемо, як правильно організоване охолодження хліба після випікання скоротить час виробництва і знизить брак уже в перший місяць роботи.

Часті запитання (FAQ)

Так, але з урахуванням підбору режиму охолодження для кожного типу виробу. Іноді достатньо змінити швидкість стрічки і температуру повітря.

Очищення стрічок або спіралей, перевірка роботи вентиляції, налаштування датчиків. Це можна робити своїми силами або довірити сервісній компанії.

Так, правильний процес знижує ризик появи цвілі і продовжує свіжість на 1-2 дні.

Так, якщо є регулювання вологості, яке не допустить пересушування. Це важливо для виробів з глазур’ю або начинкою.

В середньому – 20…30 хвилин для буханця масою 0,5-0,8 кг. Але параметри залежать від рецептури і вологості повітря.

Так, при правильному проектуванні установка інтегрується без повної переробки цеху. Іноді достатньо виділити зону і підключити охолоджуючий модуль.