Корозія – це природний процес руйнування металевих поверхонь під впливом хімічних реакцій із довкіллям. У системах HVAC (Heating, Ventilation, and Air Conditioning), таких як чилери з повітряним охолодженням, конденсатори та сухі охолоджувачі, процес корозії може спричинити зниження ефективності роботи та виходу з ладу обладнання. Це пояснюється тим, що корозія негативно впливає на здатність металу передавати тепло, збільшуючи витрати на обслуговування та скорочуючи термін служби дорогої техніки.

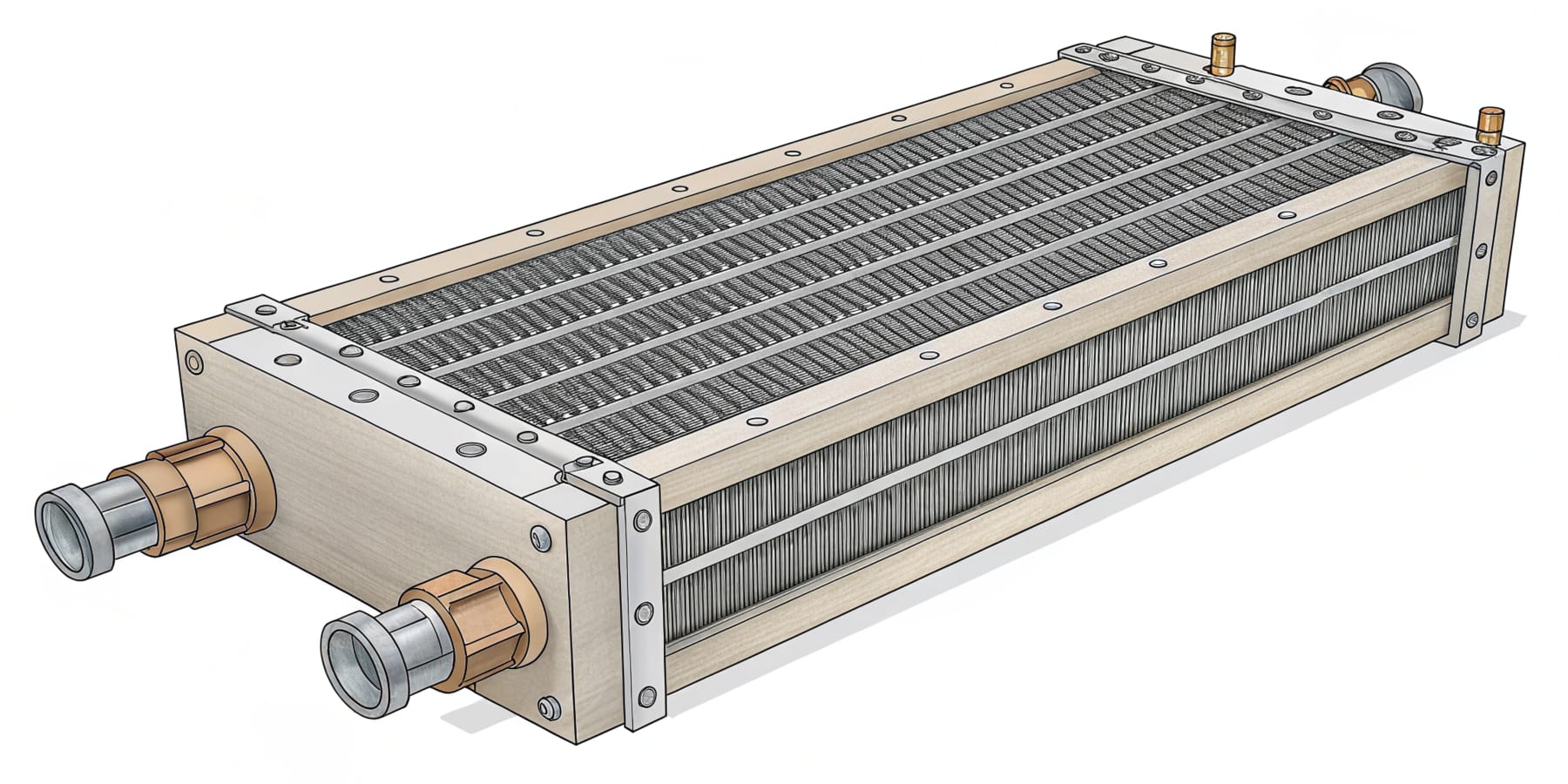

Мікроканальні теплообмінники – це новітнє технологічне рішення для підвищення ефективності в HVAC-системах. Щоб запобігти небажаним корозійним процесам, необхідно враховувати умови експлуатації обладнання та використовувати відповідні захисні засоби.

Стійкість алюмінієвих сплавів до корозійних впливів

Алюміній та його сплави – це одні з найбільш корозійно-стійких металів. Ця їхня особливість пояснюється здатністю утворювати захисний оксидний шар. Він оберігає метал від подальшого окислення і є ефективним бар’єром в діапазоні значень рН від 4 до 9.

Але в сильно забруднених та агресивних середовищах, до яких можна віднести прибережні зони та райони з високим рівнем сірчистих викидів, пошкодження алюмінію корозією може прискорюватися. Причина – оксидний шар руйнується під впливом забруднюючих речовин.

Перший крок до збільшення терміну служби мікроканальних теплообмінників – правильний вибір алюмінієвого сплаву. Найбільш поширеними для мікроканальних трубок вважаються метали на основі алюмінію серії 3000 (Al-Mn-Cu). Вони демонструють відмінну стійкість до корозії, хорошу зварюваність та механічні властивості.

Чилер, у якому ці сплави використовують у теплообмінниках, зустрічається дедалі частіше. Це зумовлено оптимальним поєднанням легкості та міцності. Алюмінієві сплави серій 3000 і 4000, леговані кремнієм (близько 5,2%) застосовуються для виготовлення ребер теплообмінників. Їхні хімічні особливості забезпечують відмінну корозійну стійкість на додаток до високого теплообміну.

Додаткове легування алюмінію марганцем та міддю ще більше підвищує стійкість до впливу корозійних процесів, паралельно покращуючи механічні властивості металу. Такі заходи оберігають обладнання від пошкоджень, спричинених впливом агресивних середовищ.

Застосування захисних покриттів для теплообмінників

В умовах агресивного середовища, таких як узбережжя, промислові зони та райони з високим рівнем забруднення повітря, мікроканальні теплообмінники вимагають додаткових заходів захисту. Корозія практично завжди призводить до помітного скорочення експлуатаційного терміну обладнання та навіть провокує необхідність його заміни.

Один із найефективніших методів захисту теплообмінників – це створення гальванічного покриття. Цей метод дозволяє наносити на поверхню металу органічний шар за допомогою електричного струму.

Гальванічне покриття має ряд переваг:

- воно дозволяє шару проникати у поглиблення та покривати складні форми;

- захищає від впливу агресивних середовищ, таких як морська сіль та промислові викиди;

- забезпечує рівномірний розподіл шару покриття товщиною 15–40 мкм, що запобігає появі корозії у вразливих місцях.

Особливу стійкість до корозії забезпечує катодне електропокриття. Його переваги – це чудові захисні властивості, гарантія високої адгезії та хімічна стійкість. Крім того, воно дозволяє досягти однорідної товщини шару. Процес катодного покриття повністю автоматизований, через що воно надійне та відтворюване.

Випробування стандарту SWAAT (ASTM G85: A3) показали, що термін служби теплообмінників з електронним покриттям значно збільшується порівняно з необробленими поверхнями. Електропокриття довело свою ефективність у захисті обладнання HVAC від корозії у складних кліматичних умовах.

Замкнуті системи з різнорідними металами

У більшості систем HVAC, особливо у тих, де використовуються різні метали, можуть виникати гальванічні реакції. Це пов’язано з наявністю електричних контактів між різнорідними металами, які входять у реакцію друг з одним, створюючи додаткові чинники корозії. Такий процес називається гальванічною корозією і особливо небезпечний для довговічності обладнання.

Для запобігання гальванічній корозії в системах, що використовують різні метали, застосовуються спеціальні замкнуті контури охолодження, в яких виключені прямі контакти між різними поверхнями. Таке рішення запобігає негативному впливу гальванічної корозії та допомагає продовжити експлуатаційний термін обладнання.

У контури охолодженої води рекомендується додавати інгібітори корозії на основі молібдату. Вони захищають багатокомпонентні системи від гальванічної корозії, не впливаючи на лужність системи. Також зберігається її сумісність із гліколями та різними складами води. Мультиметалеві інгібітори корозії створюють стабільні умови для роботи обладнання, запобігаючи агресивним реакціям між металами.

Оскільки мікроканальні трубки мають малий діаметр (менше 1 мм), важливо запобігти попаданню в систему частинок, які викликають засмічення та/або прискорюють знос теплообмінника. Для цього рекомендується встановлювати спеціальні фільтри із осередками не більше 0,25 мм. Вони запобігають попаданню забруднюючих елементів у систему.

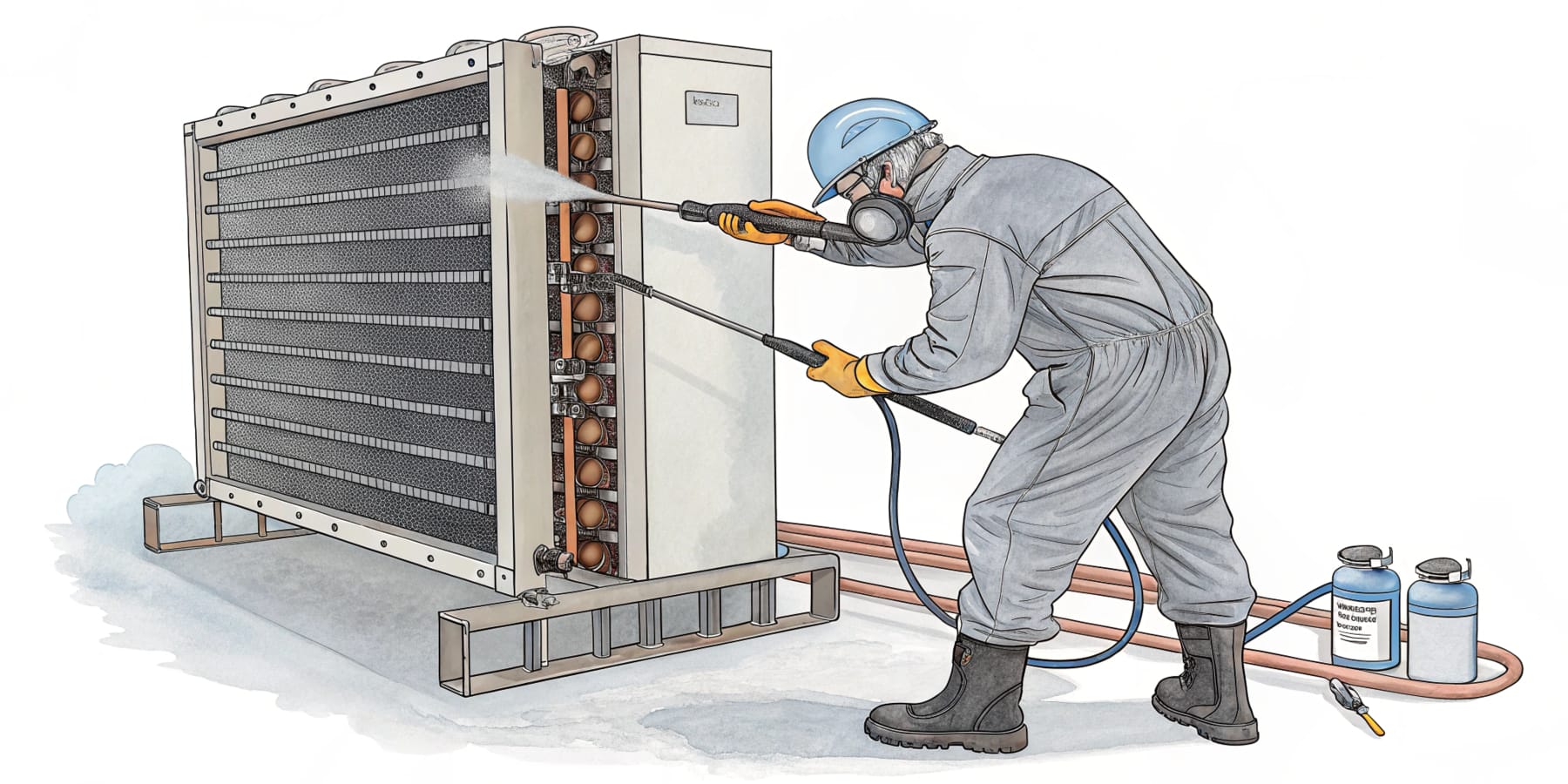

Підтримка чистоти та захист мікроканальних теплообмінників

Чищення теплообмінників – важлива частина профілактичного обслуговування обладнання. На поверхні теплообмінників з часом накопичується бруд та пил, що практично завжди призводить до корозії та зниження ефективності роботи системи HVAC. Регулярне видалення забруднень дозволяє підтримувати високу продуктивність та продовжує термін служби теплообмінника.

Мікроканальні теплообмінники за рахунок своєї тонкої конструкції порівняно легко очищуються. Для підтримки чистоти рекомендується використовувати чисту воду та уникати застосування агресивних хімікатів та миючих засобів. Очищення водою допомагає видалити забруднення, не ушкоджуючи захисні покриття та не порушуючи роботу системи.