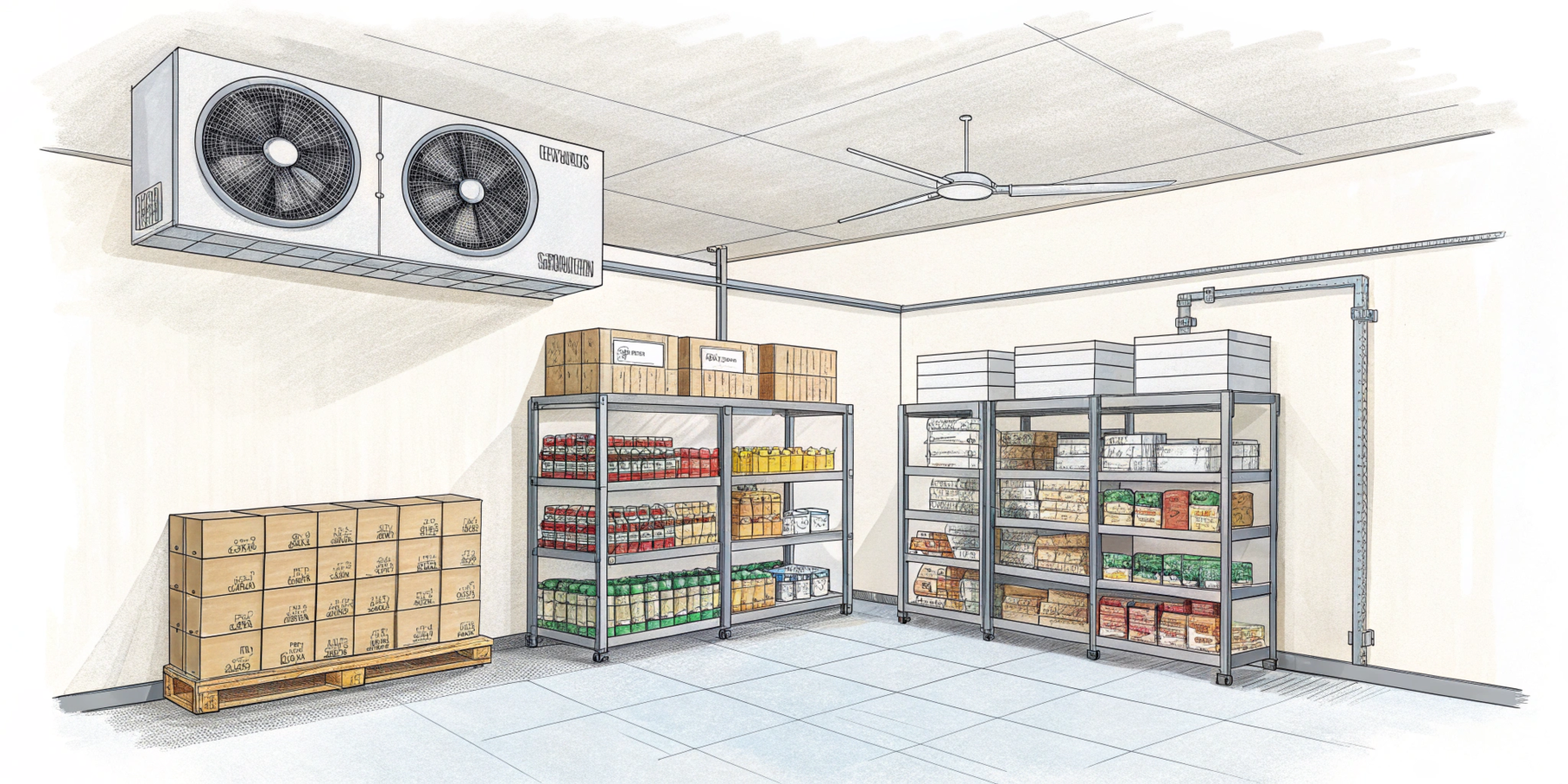

Холодильна камера низькотемпературна або середньотемпературна – надійне обладнання, яке здатне безвідмовно працювати протягом тривалого часу. При цьому контроль температури в них вважається найважливішою частиною роботи підприємств комунального харчування. Температурний режим впливає на якість і безпеку продуктів, а тому регулярні перевірки показань термометрів – це не просто рекомендація, а обов’язкова процедура, передбачена санітарними нормами. Ця стаття розповість, як часто має підприємство харчування перевіряти показники термометрів у холодильних та морозильних камерах, а також якими методами можна забезпечити надійний моніторинг.

Значення температурного контролю у холодильному обладнанні

Основне завдання такого обладнання на підприємствах громадського харчування – підтримання необхідного температурного режиму. Це критично необхідно для зберігання різних категорій продуктових товарів. Порушення температури нерідко призводить до псування продуктів через розмноження патогенних мікроорганізмів, зниження якості готових страв, а також загрози харчових отруєнь та санкцій з боку санітарних органів.

Кожна категорія продуктів має оптимальні умови зберігання. Наприклад, свіжі овочі зберігаються за температури від +2 до +8°C, тоді як м’ясо та риба повинні розміщуватися при температурі не вище 0°C. Глибоке заморожування деяких продуктів, таких як напівфабрикати або морозиво, обов’язково підтримується на рівні -18°C та нижче.

Показники термометрів необхідно контролювати, щоб бути впевненим у стабільності роботи обладнання та дотриманні санітарних вимог.

Читайте також до якої амортизаційної групи відноситься холодильна камера

Як часто потрібно перевіряти показники термометрів

Частота перевірок температурних показників холодильного та морозильного обладнання безпосередньо залежить від типу підприємства, обсягу продуктів, що зберігаються, і ступеня автоматизації процесів контролю. При цьому, санітарні норми та загальноприйняті практики встановлюють обов’язкові етапи та правила, які забезпечують стабільність температурного режиму та запобігають ризику псування продуктів.

1. Щоденні перевірки

Як працює холодильна камера, бажано перевіряти щодня. Щоденний контроль за температурними показниками вважається стандартною процедурою для більшості підприємств громадського харчування. Він зазвичай виконується двічі на день – вранці, перед початком робочого дня, та ввечері, після його завершення.

Ранкові перевірки необхідні для оцінки стану обладнання після нічного зберігання. Це дає змогу впевнитися, що температура в камерах відповідає нормам і продукти зберігаються в безпечних умовах. Вечірні виміри допомагають зафіксувати, як обладнання справляється з навантаженням протягом дня, а також виявити можливі проблеми, які потребують уваги, наприклад, недостатню потужність охолодження або коливання температури.

Щоденний контроль особливо важливий для підприємств, які працюють із продуктами, що потребують суворого дотримання температурних режимів – це переважно м’ясо, риба, молочні продукти та напівфабрикати. Недотримання цього правила може призвести до псування продуктів, а також до санітарних порушень, які загрожують штрафами і втратою репутації.

Читайте також як термометр дізнається температуру

2. Екстрені перевірки

Вони виконуються лише у разі позаштатних ситуацій. Екстрені перевірки, як правило, проводяться при:

- відключенні електроенергії;

- виявленні несправностей у роботі холодильного обладнання;

- виявленні відхилень в якості або зовнішньому вигляді продуктів (наприклад, ознак псування);

- значних стрибках температури, зафіксованих автоматичними системами моніторингу.

Екстрений контроль дозволяє оперативно виявити причину проблеми та вжити необхідних заходів. Наприклад, якщо холодильна камера підвищує температуру через збій у роботі обладнання, своєчасна реакція допоможе мінімізувати збитки та зберегти продукцію у придатному для використання стані.

Читайте також: датчик температури для електронного термометра

Екстрені перевірки часто проводяться в літній період, коли клімат спекотний, а тому зростає можливість перевантаження холодильного обладнання. У таких умовах навіть короткочасне порушення температурного режиму може спричинити значні втрати.

Розгорнуту відповідь на питання, яка має бути температура в холодильній камері, ви можете прочитати тут.

3. Періодичні інспекції

Періодичні перевірки виконуються на більш глибокому рівні та ґрунтуються на оцінці роботи як термометрів, так і всієї системи охолодження. Частота таких процедур може змінюватись від одного разу на тиждень до одного разу на місяць залежно від специфіки роботи підприємства та вимог внутрішніх стандартів.

Періодичні інспекції – це калібрування термометрів для забезпечення їх точності, перевірка роботи датчиків температури та автоматики, а також оцінка загального стану холодильного обладнання, включаючи огляд ущільнювачів, стан випарників та рівень холодоагенту.

Такі перевірки дозволяють виявити приховані проблеми, які мають холодильні камери, що не помічені при щоденному контролі. Як приклад – зниження точності термометра або незначні витоки холодоагенту з часом можуть призвести до дуже серйозних наслідків, якщо їх вчасно не усунути.

Методи контролю температури

Для контролю температури в холодильних та морозильних камерах використовуються кілька методів:

- Аналогові та цифрові термометри. Класичні прилади, які встановлюються всередині камери та дозволяють візуально контролювати температуру. Холодильна камера може містити значну кількість таких інструментів. Читайте детальніше про ртутний термометр

- Автоматизовані системи моніторингу. Розвинені підприємства все частіше використовують обладнання, яке фіксує температуру в режимі реального часу та передає дані на комп’ютер чи мобільний пристрій. Такі системи можуть повідомляти персонал про критичні відхилення фактично моментально.

- Портативні інфрачервоні термометри. Прості та дуже корисні прилади, що дозволяють швидко виміряти температуру на поверхні продуктів та обладнання.

Кожен спосіб має свої переваги, але для максимальної надійності рекомендується їх комбінувати.

Вплив помилок термометрів на роботу підприємства

Неправильні показання термометрів можуть призвести до серйозних наслідків. Наприклад, якщо холодильна камера охолоджує на кілька градусів вище за норму, це може не відразу позначитися на зовнішньому вигляді продуктів, але з високою ймовірністю прискорить їх псування. Поступове накопичення таких відхилень нерідко призводить до значних фінансових втрат та невдоволення клієнтів.

Крім того, санітарні інспекції регулярно перевіряють стан холодильного обладнання, а тому виявлені порушення спричиняють штрафи або навіть тимчасове закриття підприємства.

Читайте також яке холодильне обладнання використовується в торгових підприємствах.

Поради щодо організації контролю

Щоб уникнути ризиків та забезпечити стабільну роботу обладнання, підприємствам громадського харчування рекомендується:

- Встановити чіткий графік перевірок та призначити відповідальних за контроль.

- Регулярно обслуговувати обладнання. Холодильні та морозильні камери мають своєчасно чиститись. Велике значення має профілактика.

- Використовувати кілька термометрів у кожній камері, щоб порівнювати показання та виключати помилки.

- Впровадити автоматизовані системи моніторингу великих об’єктів з великим обсягом зберігання.

Частота перевірки показників термометрів у холодильних та морозильних камерах безпосередньо впливає на якість зберігання товарів та безпеку кінцевого споживача. Щоденний контроль температури, екстрені перевірки при збоях, а також регулярне технічне обслуговування обладнання допоможуть продуктовим підприємствам дотримуватися санітарних норм і уникнути фінансових та репутаційних втрат.