чіллер для охолодження пива купити зі складу та під замовлення

Плануєте встановити чіллер для охолодження пива? Ми забезпечимо повне технічне рішення: проектування системи охолодження, постачання обладнання, професійний монтаж. Мінімальні терміни реалізації, максимальна ефективність, гарантія стабільної роботи!

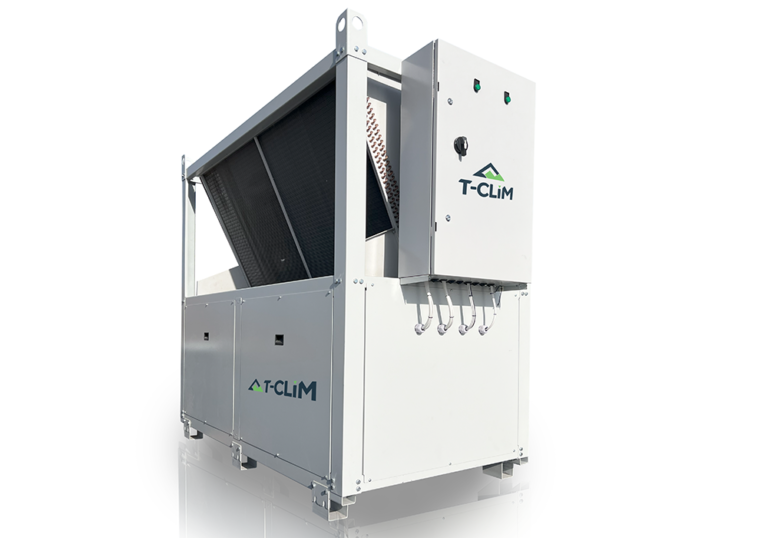

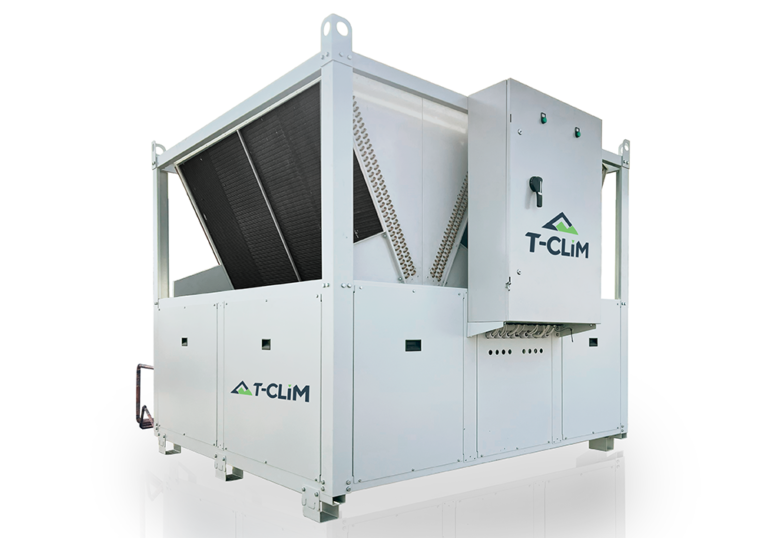

T-CLIM (УКРАЇНА)

ЯК МИ ПРАЦЮЄМО

оформлення технічного завдання

Вивчаємо дані та специфіку вашого завдання. Надаємо вам на затвердження технічне завдання.

Проектування та розрахунки

Розробляємо технічне рішення, розраховуємо теплове навантаження і готуємо детальну комерційну пропозицію

Узгодження рішення

Презентуємо проект із зрозумілими схемами, пояснюємо принцип роботи та відповідаємо на всі запитання. Укладаємо договір поставки.

Монтаж з гарантією якості

Встановлюємо обладнання силами спеціалізованих бригад з дотриманням усіх вимог безпеки

Запуск системи та навчання

Налаштовуємо автоматику, навчаємо ваших співробітників керуванню системою та укладаємо договір сервісного обслуговування

кілька практичних результатів по реалізованих проєктах

Луцький пивзавод ZEMAN

Охолодження пивного сусла після варіння, під час бродіння та при розливі

МТД «ПАК ЗТ «Нова Баварія»

Охолодження форфасів, відділень розмноження дріжджів

ТОВ «Комбуча Україна» (КийПиво)

Охолодження комбучі під час її виготовлення

Хочете дізнатися, скільки буде коштувати ефективний чіллер для пивоварні під ваше завдання?

і в найкоротші терміни ви отримаєте

- Розрахунок вартості системи з урахуванням монтажних робіт

- Техніко-економічне порівняння декількох варіантів технічних рішень

- Розрахунок економії електроенергії та інших енергоресурсів

- Розрахунок термінів окупності капітальних витрат

Що отримують клієнти, працюючи з нами

⭐️ Готове рішення «під ключ»

– вам не доведеться розбиратися в технічних нюансах. Наші інженери проведуть обстеження об’єкта, розрахують навантаження і запропонують оптимальний чіллер для пива саме під вашу задачу.

⭐ Економія електроенергії до 40%

– у порівнянні з іншими системами охолодження наше обладнання окупиться за 2-4 роки завдяки високій енергоефективності.

⭐ Сервіс без головного болю

– уклавши договір сервісного обслуговування чіллера, ми зможемо взяти на себе всі питання обслуговування, діагностики та ремонту. Працюємо за договорами з фіксованою вартістю та гарантованим часом реагування.

⭐ Вимірювані результати

– в договорі ми фіксуємо конкретні параметри системи охолодження, відстежуємо їх в процесі виконання пусконалагоджувальних робіт і надаємо замовнику.

⭐ Довгострокове партнерство

– ми завжди залишаємося на зв’язку і готові прийти до вас на допомогу, навіть після завершення проекту.

Середня оцінка клієнтів 4.62/5 ⭐

НАШІ КЛІЄНТИ

Що таке чіллер для охолодження пива і яку роль він відіграє в пивоварінні

Чіллер для охолодження пива це спеціалізована холодильна машина, що забезпечує точне температурне управління на всіх етапах виробництва пива. Він охолоджує гліколевий розчин до температур від -4°C до +2°C для подальшої циркуляції через систему теплообмінників.

Основне призначення чіллера полягає в створенні замкнутого контуру з циркуляцією охолодженого теплоносія. У якості робочої рідини використовується пропіленгліколь харчового класу USP, змішаний з водою у пропорції від 30% до 40%. Така суміш не замерзає при від’ємних температурах і безпечна у разі випадкового потрапляння в продукт. Чіллер охолоджує гліколь, який потім прокачується насосом через ізольовані трубопроводи до ферментаційних танків, теплообмінників охолодження сусла та танків дозрівання пива.

Без чіллера неможливе промислове виробництво якісного пива, особливо лагерів. Після кип’ятіння сусло з температурою 98°C необхідно швидко охолодити до 8-22°C залежно від типу дріжджів. Природне охолодження займає 4-6 годин і створює ризик бактеріального зараження. Чіллер через систему теплообмінників дозволяє провести цю операцію за 30-45 хвилин. Крім того, під час активного бродіння виділяється значна кількість тепла – до 15 BTU на барель за годину.

Чіллер для охолодження пива також забезпечує “crash cooling” – різке охолодження пива після завершення бродіння до температури близько 0°C для освітлення. Цей процес змушує дріжджі та білкові частинки швидко осідати, що покращує прозорість напою. Для лагерів потрібне тривале витримування при температурі 2-4°C протягом 3-6 тижнів. Без надійної холодильної системи підтримувати такі умови в промислових масштабах технічно неможливо.

Чіллер для пива: принцип роботи та конструкція

Чіллер для пива працює за принципом паро-компресійного холодильного циклу:

- Компресор стискає газоподібний холодоагент, підвищуючи його тиск та температуру до 70-90°C;

- Гарячий газ під тиском надходить у конденсатор, де віддає тепло навколишньому середовищу через повітряне або водяне охолодження. При цьому холодоагент конденсується і перетворюється на рідину під високим тиском;

- Потім рідкий холодоагент проходить через терморегулюючий вентиль, різко знижуючи тиск.

У випарнику чіллера для пива холодоагент з низьким тиском кипить при температурі від -10°C до -5°C, поглинаючи тепло з циркулюючого гліколю. Гліколевий розчин, що циркулює через випарник, охолоджується з +5°C до -2°C. Охолоджений газоподібний холодоагент знову всмоктується компресором, і цикл повторюється. Сучасні чіллери використовують екологічні холодоагенти R134a, R404A або R407C, які не руйнують озоновий шар і мають високу енергоефективність.

Основні компоненти чіллера для пива:

- Компресор – серце системи, може бути поршневим, гвинтовим або спіральним потужністю від 0,5 до 15 кВт для різних масштабів виробництва

- Конденсатор – повітряний (з вентиляторами) або водяний (підключається до градирні чи водопроводу) для відведення тепла в атмосферу

- Випарник – пластинчастий або кожухотрубний теплообмінник, де відбувається охолодження гліколю при контакті з киплячим холодоагентом

- Терморегулюючий вентиль (ТРВ) – автоматично регулює подачу холодоагенту в випарник залежно від температури гліколю на виході

- Резервуар для гліколю – накопичувальний бак об’ємом від 50 до 500 літрів з теплоізоляцією для зберігання охолодженого теплоносія

- Циркуляційний насос – забезпечує безперервну подачу гліколю до споживачів з продуктивністю від 30 до 200 літрів на хвилину

Чіллер для пива також оснащується цифровим контролером з температурними датчиками. Сучасні моделі дозволяють програмувати різні температурні профілі для кожного ферментера окремо. Система автоматично включає та вимикає компресор, підтримуючи заданий температурний діапазон. Деякі чіллери мають функцію віддаленого моніторингу через Wi-Fi або Ethernet, що дозволяє пивовару контролювати температуру бродіння зі смартфона. Це особливо важливо для невеликих пивоварень, де один оператор обслуговує декілька технологічних процесів одночасно.

Чіллер для пивоварні: типи та їх застосування в різних масштабах пивоваріння

Чіллер для пивоварні з повітряним охолодженням є найпоширенішим рішенням для малих та середніх виробництв. Конденсатор обладнаний потужними вентиляторами, які примусово продувають повітря через алюмінієві ребра з мідними трубками. Такі системи охолодження автономні і не потребують підключення до водопостачання. Вони ефективно працюють при температурі навколишнього середовища від +10°C до +35°C. Однак у спекотні літні місяці їх ефективність знижується на 15-20%, що потрібно враховувати при розрахунку потужності.

Чіллери з водяним охолодженням використовують замкнутий контур води для відведення тепла з конденсатора. Вода циркулює між чіллером і градирнею, де охолоджується випаровуванням. Такі системи на 25-30% енергоефективніші за повітряні аналоги і стабільно працюють навіть при +40°C навколишнього середовища. Водяний чіллер для пивоварні оптимальне рішення для великих пивоварень з виробництвом понад 1000 гектолітрів на місяць. Єдиний недолік – необхідність регулярної хімічної обробки води для запобігання біообростання.

Порівняння типів чіллерів для пивоварні:

Тип чіллера | Потужність охолодження | Підходить для об’єму | Енергоефективність | Вартість обладнання |

Повітряний компактний | 3-8 кВт | До 500 л/варіння | COP 2,5-3,0 | 2500-5000 євро |

Повітряний промисловий | 10-25 кВт | 500-2000 л/варіння | COP 2,8-3,2 | 6000-12000 євро |

Водяний з градирнею | 25-60 кВт | 2000-5000 л/варіння | COP 3,5-4,5 | 15000-30000 євро |

Модульний каскадний | 60-150 кВт | Понад 5000 л/варіння | COP 3,8-5,0 | 35000-70000 євро |

Порада: Для мікропивоварень у приміщеннях з обмеженою вентиляцією вибирайте чіллер з виносним повітряним конденсатором. Його можна встановити на даху або зовнішній стіні будівлі, що знизить теплове навантаження на варильне приміщення та покращить умови праці. З’єднання виконується мідними фреоновими трубками діаметром 1/2″ та 5/8″.

Як розрахувати чіллер для сусла необхідної потужності?

Підбирати чіллер для сусла треба починати з розрахунку загального теплового навантаження. Необхідно врахувати три основні джерела:

- охолодження гарячого сусла після кип’ятіння

- відведення тепла під час активного бродіння та підтримка температури дозрівання

Для охолодження 1000 літрів сусла з 95°C до 10°C за 40 хвилин потрібна холодопродуктивність близько 145 кВт. Але оскільки перша ступінь охолодження зазвичай використовує водопровідну воду, чіллер працює лише на другій стадії з 25°C до 10°C.

Під час бродіння дріжджі виділяють тепло при перетворенні цукрів в алкоголь і CO2. Інтенсивність тепловиділення становить приблизно 15-18 BTU на барель за годину при активному бродінні, що еквівалентно 4,4-5,3 кВт на 1000 літрів. Чіллер для сусла повинен безперервно відводити це тепло для підтримання стабільної температури. Якщо в пивоварні одночасно бродять 5 танків по 1000 літрів, пікове навантаження може досягати 25-27 кВт. До цього додається 10-15% втрат тепла через ізоляцію танків і трубопроводів.

Приклад розрахунку для пивоварні 500 л/варіння:

- Варильна працює раз на добу, одночасно на броджені знаходяться 4 танки по 500 літрів.

- Охолодження сусла (друга ступінь): 500 л × 4,18 кДж/кг × 15°C ÷ 2400 с = 13 кВт.

- Активне бродіння: 4 танки × 0,5 м³ × 5 кВт/м³ = 10 кВт.

- Підтримання температури + втрати: 3 кВт.

Разом: 26 кВт пікового навантаження. З коефіцієнтом запасу 1,2 потрібен чіллер потужністю мінімум 31 кВт.

Фактори, що впливають на вибір потужності чіллера:

- Об’єм одного варіння та кількість варінь на добу

- Загальний об’єм ферментаційних танків, що одночасно експлуатуються

- Тип пива (лагери вимагають більше холоду через тривале витримування при 2-4°C)

- Температура навколишнього середовища в приміщенні варильні (ідеально не вище +20°C)

- Якість теплоізоляції танків (поліуретан 80-100 мм зменшує втрати на 40-50%)

- Довжина гліколевих трубопроводів та якість їх ізоляції

Не варто економити на потужності холодильної установки. Недостатня холодопродуктивність призведе до того, що компресор працюватиме на межі можливостей без зупинок, що скоротить термін служби з 15 до 7-8 років. Крім того, температурні відхилення навіть на 2-3°C під час бродіння негативно впливають на смакові характеристики пива, утворення ефірів та вищих спиртів. Правильно підібраний чіллер для сусла забезпечує стабільність якості продукції від партії до партії.

Спеціалісти компанії Термоком ВК виконають розрахунок системи охолодження для вашої пивоварні в найкоротші терміни з урахуванням всіх аспектів саме вашого об’єкту.

Гліколеві системи та їх інтеграція з обладнанням пивоварні

Гліколева система є сполучною ланкою між чіллером для охолодження пива і технологічним обладнанням. Пропіленгліколь харчового класу USP змішується з водою у співвідношенні 35:65, що дає температуру замерзання близько -18°C при робочому діапазоні чіллера -4°C. Така концентрація оптимальна з точки зору теплопередачі, в’язкості розчину та економії дорогого гліколю. Використання автомобільного антифризу або етиленгліколю категорично заборонене через високу токсичність при можливому потраплянні в продукт.

Чіллер прокачує охолоджений гліколь через розгалужену мережу ізольованих трубопроводів. Основна магістраль виконується з нержавіючої сталі AISI 304 діаметром 1″ або 1,5″ залежно від загальної довжини та кількості споживачів. Від магістралі відгалужуються окремі лінії до кожного ферментера з кульовими кранами для можливості відключення танку на обслуговування. Труби обов’язково ізолюються пінополіетиленом або спіненим каучуком товщиною мінімум 20 мм для запобігання конденсації вологи та теплових втрат.

Циркуляційний насос чіллера для охолодження пива повинен забезпечувати витрату гліколю з розрахунку 3-4 літри на хвилину на кожен кіловат холодопродуктивності. Для системи 30 кВт необхідна продуктивність насоса близько 100-120 л/хв при напорі 3-4 бари. Важливо мінімізувати гідравлічний опір трубопроводів, використовуючи плавні повороти та уникаючи звуження діаметра. Кожен ферментер обладнується охолоджуючою сорочкою або змійовиком, через які циркулює гліколь. Площа теплообмінної поверхні розраховується з умови 0,8-1,2 м² на кожні 100 літрів об’єму танку.

Порада: Встановіть на чіллері два незалежних циркуляційних контури: один для охолодження сусла (пріоритетний, температура -2°C), другий для підтримання бродіння (температура +2°C до +10°C). Це дозволить уникнути переохолодження ферментерів під час інтенсивного охолодження сусла і забезпечить точніший температурний контроль на різних етапах виробництва.

Критичні помилки при монтажі гліколевої системи чіллера для пивоварні:

- Недостатня ізоляція трубопроводів призводить до втрати 15-25% холодопродуктивності та конденсації вологи

- Використання занадто довгих трубопроводів без розрахунку гідравлічного опору знижує продуктивність насоса на 30-40%

- Відсутність повітровідвідників у верхніх точках системи створює повітряні пробки і порушує циркуляцію

- Монтаж трубопроводів без ухилу 1-2% в бік зливних кранів ускладнює дренування системи при обслуговуванні

- Використання низькоякісного гліколю без інгібіторів корозії призводить до руйнування алюмінієвих теплообмінників чіллера

Сучасні чіллери для охолодження пива комплектуються системами автоматичного розподілу холоду між споживачами. Електромагнітні клапани на кожній лінії відкриваються за сигналом від температурних датчиків у танках. Коли температура в ферментері піднімається на 0,5°C вище заданої, контролер відкриває клапан і гліколь починає циркулювати через сорочку танку. Після досягнення потрібної температури клапан закривається. Така система забезпечує енергоефективну роботу чіллера, оскільки холод подається лише туди, де він потрібен в даний момент.

Чіллер для охолодження сусла: економічна ефективність та енергоспоживання

Експлуатаційні витрати які має чіллер для охолодження сусла складаються переважно зі споживання електроенергії компресором та циркуляційним насосом. Енергоефективність оцінюється коефіцієнтом EER – співвідношенням холодопродуктивності до споживаної потужності. Сучасні чіллери з повітряним охолодженням мають EER 2,8-3,2, що означає вироблення 2,8-3,2 кВт холоду на кожний спожитий кіловат електроенергії. Водяні чіллери досягають EER 4,0-4,5 завдяки ефективнішому відведенню тепла.

Для пивоварні з виробництвом 500 гектолітрів на місяць чіллер для охолодження сусла має середньодобове споживання електроенергії 120-150 кВт·год. Варто враховувати, що 60-70% витрат на електроенергію припадає на літні місяці, коли температура навколишнього середовища максимальна і компресор працює інтенсивніше. Взимку при +15°C споживання може знизитися на 35-40% завдяки кращим умовам для роботи конденсатора.

Порівняння річних експлуатаційних витрат різних типів чіллерів:

Потужність чіллера | Тип охолодження | Річне споживання електроенергії |

10 кВт | Повітряний | 22000 кВт·год |

25 кВт | Повітряний | 52000 кВт·год |

40 кВт | Водяний | 62000 кВт·год |

60 кВт | Водяний каскад | 88000 кВт·год |

Спеціаліти компанії Термоком ВК радять інвестувати в чіллер для охолодження сусла з частотним регулюванням компресора (inverter technology). Такі моделі на 20-35% економічніші за звичайні, оскільки плавно регулюють продуктивність залежно від навантаження замість циклічного включення/виключення. Додаткова вартість 15-20% окупається за 2-3 роки експлуатації через економію електроенергії.

Правильне обслуговування чіллера суттєво впливає на енергоефективність. Забруднені фільтри повітря знижують продуктивність на 15-20%, а пил на конденсаторі – ще на 10-15%. Регулярне очищення раз на місяць забезпечує оптимальний теплообмін. Також необхідно щорічно перевіряти герметичність фреонового контуру – витік навіть 10% холодоагенту знижує ефективність на 20-25% і збільшує споживання електроенергії. Концентрацію гліколю потрібно контролювати рефрактометром двічі на рік і підтримувати на рівні 35-38%.

Термін окупності якісного чіллера становить 3-5 років з урахуванням підвищення якості продукції та зменшення браку. Можливість точного контролю температури дозволяє пивовару експериментувати зі складними рецептами, які вимагають специфічних температурних профілів. Наприклад, ступінчасте бродіння лагерів з початковою температурою 10°C, піднімається до 14°C наприкінці і фінальним охолодженням до 2°C для дозрівання. Без надійного охолоджувача такий рівень контролю технічно неможливий у промисловому виробництві.

Технічне обслуговування та типові несправності холодильного обладнання на пивоварні

Регламентне обслуговування холодильного обладнання на пивоварні передбачає щомісячні, квартальні та річні процедури. Щомісяця необхідно:

- очищати повітряні фільтри компресора та вентиляторів конденсатора від пилу за допомогою стисненого повітря або пилососа

- перевіряти рівень гліколю в резервуарі чіллера – при необхідності доливається суміш правильної концентрації

- візуально оглядати всі з’єднання трубопроводів на предмет витоків, особливо фланці циркуляційного насоса та різьбові фітинги

- контролювати тиск холодоагенту за манометрами – відхилення більше ніж на 10% від номінального сигналізує про можливий витік.

Квартальне обслуговування охолоджувача включає:

- ретельне миття конденсатора спеціальними лужними розчинами для видалення жирових відкладень

- перевіряється натяг ременів вентиляторів (якщо вони є) та стан підшипників – підвищений шум або вібрація вказують на необхідність заміни

- випарник розбирається і промивається лужним розчином каустичної соди 2% при температурі 60°C протягом 30 хвилин для видалення біоплівки та мінеральних відкладень. Після лужної мийки обов’язкова нейтралізація кислотним розчином та ретельне промивання чистою водою.

Приклад з практики: Пивоварня в Німеччині зіткнулася з поступовим зниженням ефективності чіллера для пива на 30% протягом року. Діагностика показала, що власник економив на обслуговуванні і не чистив конденсатор. Товстий шар пилу та жиру з повітря варильні створював теплоізоляцію, яка перешкоджала нормальному відведенню тепла. Після професійного очищення спеціальним пінним засобом продуктивність відновилася на 95%, а споживання електроенергії знизилося на 180 кВт·год на добу.

Типові несправності чіллера для охолодження пива та методи усунення:

- Компресор не запускається – перевірити живлення, теплове реле, конденсатор пускового ланцюга; можлива активація захисту від низького тиску через витік фреону

- Недостатнє охолодження – забруднений конденсатор, низький рівень холодоагенту, несправний терморегулюючий вентиль, повітря в гліколевому контурі

- Компресор працює без зупинки – занижена потужність чіллера відносно навантаження, витік гліколю з системи, погана теплоізоляція ферментерів

- Обмерзання випарника – несправний ТРВ подає занадто багато холодоагенту, низька швидкість циркуляції гліколю через засмічення фільтрів

- Підвищений шум – зношені підшипники вентиляторів або насоса, ослаблені кріплення компресора, кавітація насоса через повітря в системі

Щорічно потрібна перевірка герметичності холодильного контуру чіллера для охолодження сусла за допомогою електронного течошукача. Навіть мінімальний витік 5-10 грамів фреону на рік поступово знижує ефективність. Дозаправка холодоагенту виконується лише після усунення причини витоку – інакше через 3-6 місяців проблема повториться. Також рекомендується заміна мастила компресора кожні 3-4 роки або після 15000 годин роботи. Старе мастило втрачає змащувальні властивості, що призводить до підвищеного зносу поршневої групи та можливого заклинювання компресора.

Практичні рекомендації щодо вибору та встановлення чіллера для пивоварні

Вибір оптимального чіллера повинен враховувати не лише поточні потреби, але й перспективи розвитку пивоварні на 3-5 років вперед. Для мікропивоварень з об’ємом варіння 200-300 літрів підійде компактний чіллер потужністю 5-8 кВт з повітряним охолодженням. Такі моделі займають площу близько 1 м² і можуть встановлюватися безпосередньо в приміщенні варильні за умови хорошої вентиляції. Вартість базової комплектації становить 3500-5500 євро включно з резервуаром на 80-100 літрів гліколю і циркуляційним насосом.

Для пивоварень середнього масштабу 500-1000 літрів за варіння потрібен чіллер для пивоварні потужністю 15-25 кВт. Оптимальним рішенням є модель з виносним повітряним конденсатором, який монтується на зовнішній стіні або даху будівлі. Це знижує теплове навантаження на варильне приміщення та шум від вентиляторів. Фреонові траси довжиною до 15 метрів дозволяють гнучко розташувати обладнання. Інвестиції в такий чіллер для охолодження сусла становлять 8000-14000 євро залежно від бренду та комплектації автоматики.

Чек-лист для вибору та встановлення чіллера:

- Розрахуйте пікове теплове навантаження з урахуванням одночасного охолодження сусла та активного бродіння у всіх ферментерах

- Додайте 25-30% запасу потужності для компенсації зниження ефективності влітку та майбутнього розширення виробництва

- Оцініть можливість встановлення – повітряний чіллер потребує вільного простору навколо для циркуляції повітря мінімум 50 см з усіх боків

- Перевірте потужність електромережі – для агрегату потужністю 25 кВт потрібна трифазна мережа 380В з автоматом на 50А

- Продумайте трасування гліколевих трубопроводів з мінімальною довжиною та кількістю поворотів для зниження гідравлічного опору

- Передбачте встановлення датчиків витоку гліколю під чіллером та у критичних точках трубопроводів

- Забезпечте дренажну систему для конденсату, що утворюється на випарнику – до 20-30 літрів на добу

- Укладіть договір на пусконалагоджувальні роботи з сертифікованим холодильником для гарантійного обслуговування

Розташування холодильного обладнання в приміщенні варильні має відповідати санітарним нормам харчового виробництва. Обладнання встановлюється на бетонну основу або металеву раму з антивібраційними опорами для зменшення передачі вібрації на будівельні конструкції. Відстань до стіни мінімум 60-80 см забезпечує вільний доступ для обслуговування задньої панелі з електричними з’єднаннями. Якщо чіллер для пивоварні встановлюється на вулиці, обов’язковий захисний дах або навіс для захисту від опадів та прямого сонячного випромінювання.

Пусконалагоджувальні роботи включають заправку системи гліколем правильної концентрації, видалення повітря з контуру, налаштування температурних параметрів та тестування всіх режимів роботи. Професійний наладчик перевіряє герметичність фреонового контуру, вимірює робочі тиски та температури в різних точках циклу, налаштовує захисні реле. Після введення чіллера в експлуатацію складається акт приймання з вказанням усіх параметрів, що стає основою для гарантійного обслуговування терміном зазвичай 24-36 місяців від виробника обладнання.

Часті питання (FAQ)

Так, резервний чіллер критично важливий для комерційної пивоварні. При поломці основного чілера ви ризикуєте втратити цілу партію, що означає фінансові втрати та зрив виробничого графіка. Резервний чіллер не обов’язково повинен бути такої ж потужності – достатньо 60-70% від основного, щоб забезпечити аварійне охолодження. Багато пивоварень використовують мобільні чілери як резерв, які можна швидко підключити до будь-якого танка.

Можна, якщо маєш досвід, інструмент і нерви. Але краще доручити монтаж фахівцям – дешевше обійдеться у довгостроковій перспективі.

У середньому – 10…15 років. Але при регулярному сервісі й нормальному навантаженні – буває й більше.

Так, якщо система правильно спроєктована. Один чіллер для пива може обслуговувати зони бродіння, охолодження і навіть витримки. Але тут важливий грамотний розподіл навантаження.

Гліколевий чіллер краще для охолодження процесів на пивоварні. Він забезпечує точніший контроль температури, може охолоджувати до нижчих температур (нижче 0°C) і працює стабільніше в різних умовах. Водяний чіллер дешевший, але обмежений температурою замерзання води і менш точний у регулюванні.

Це залежить від типу охолодження, температурного режиму та годин роботи. Для малого чіллера на 5 кВт холодопродуктивності – приблизно 2–3 кВт/год. Але сучасні моделі з інвертором дають до 30% економії.