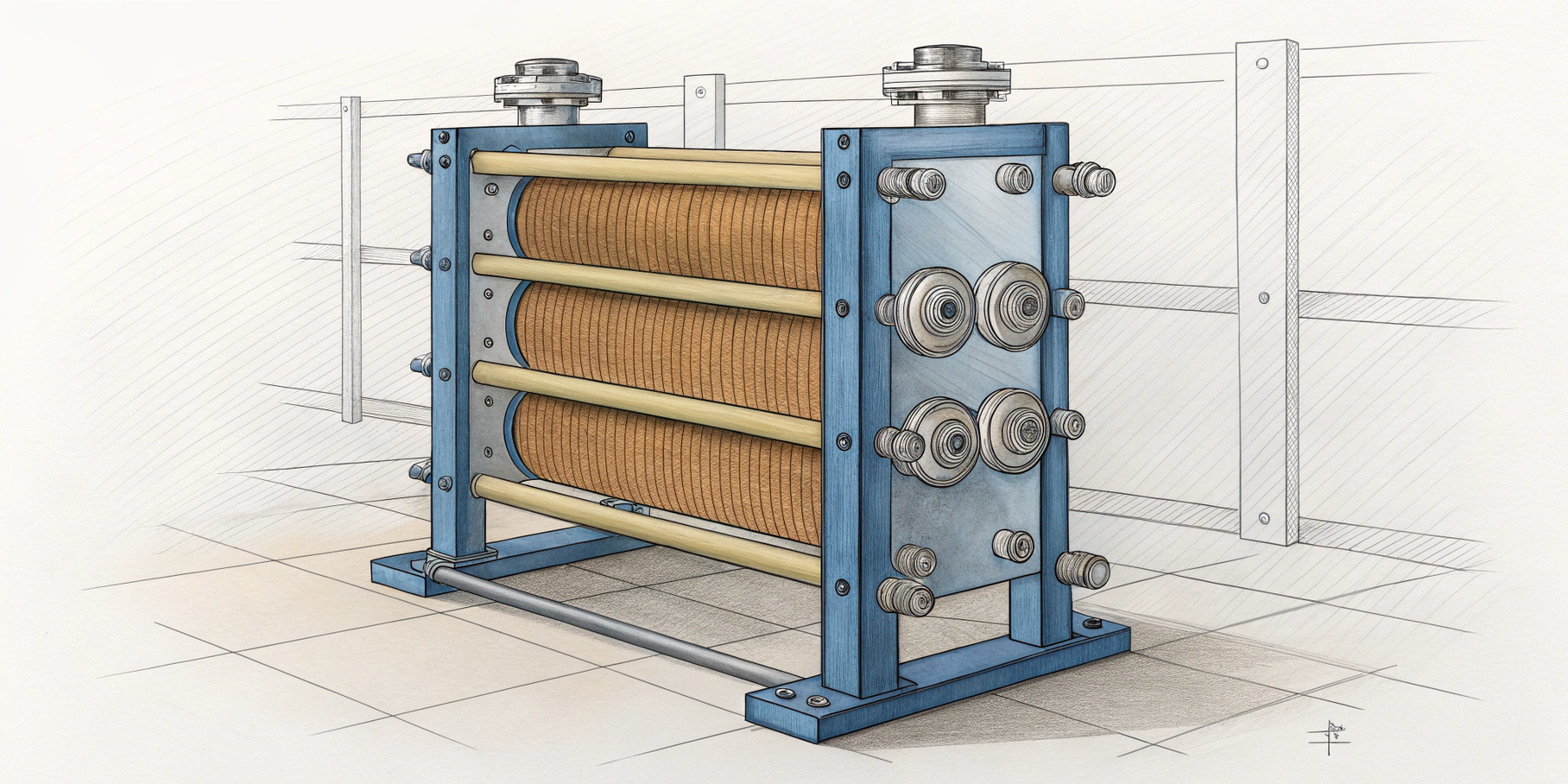

Пластинчасті теплообмінники – це дуже важливий, корисний елемент систем теплопостачання, охолодження та кондиціювання. Висока ефективність, компактність та універсальність – ось що обумовлює їх незамінність у промисловості, енергетиці та ЖКГ. Але як створюється цей складний пристрій? Існує відразу кілька етапів виробництва пластинчастого теплообмінника, від вибору матеріалів до фінального складання та тестування.

Вибір матеріалів: основа надійності

Пластинчасті теплообмінники працюють в умовах високих температур, тиску і агресивних середовищ, тому матеріали для їх виготовлення повинні мати корозійну стійкість, міцність і теплопровідність.

Пластини – за фактом центральний компонент пристрою. Для їх виробництва найчастіше використовуються:

- нержавіюча сталь (AISI 304, 316) – підходить для більшості середовищ: води, оливи, розчинів;

- титан – застосовується для роботи з морською водою, хлоровмісними та кислими середовищами;

- нікелеві сплави (Hastelloy, Inconel) – витримують екстремальні температури та агресивні хімічні речовини;

- графіт – використовується у хімічній промисловості для теплообміну з кислотами.

Для герметизації каналів між пластинами потрібні прокладки. Для їх створення застосовують:

- EPDM (етиленпропіленовий каучук). Стійкий до води, пари та лугів.

- Nitrile (нітрил). Підходить для олив та палива.

- Viton (фторкаучук). Використовується при високих температурах та в агресивних середовищах.

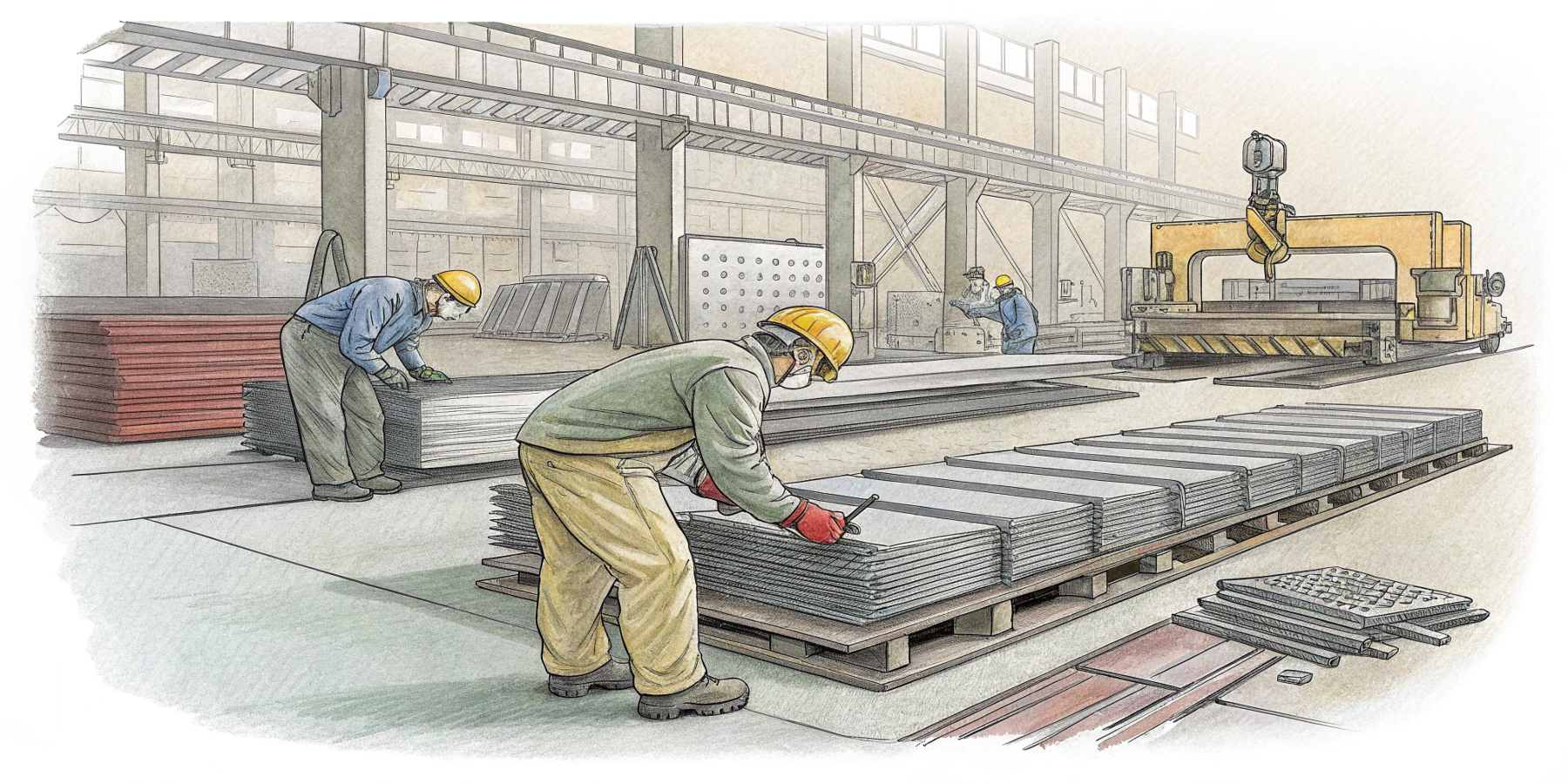

Виготовлення пластин: точність штампування

Їхнє виробництво починається з розкрою металевих листів. Листи нержавіючої сталі або титану нарізають на прямокутники стандартних розмірів (наприклад, 500х1000 мм). Заготовки поміщають у гідравлічний прес, де під тиском до 2000 тонн формується рельєф пластини. Штампи створюють:

- рифлену поверхню для збільшення турбулентності потоку та покращення теплообміну;

- отвори для входу та виходу теплоносіїв;

- крайові зони для встановлення прокладок.

Краї пластин шліфують, щоб уникнути пошкодження прокладок під час збирання. Готові пластини мають товщину від 04 до 1 мм. Їхня форма і малюнок рельєфу залежать від моделі теплообмінника.

Виробництво прокладок: герметичність та довговічність

Прокладки забезпечують герметизацію каналів та направляють потоки теплоносіїв. Їх виготовляють методом лиття під тиском.

Створюються спеціальні прес-форми, що повторюють контур країв пластин. Розплавлений каучук (EPDM, Nitrile) заливають у форми. Під дією температури і тиску матеріал твердне, набуваючи еластичність. Для нерозбірних теплообмінників приклеюють прокладки до пластин. У розбірних моделях використовують кліпсове кріплення.

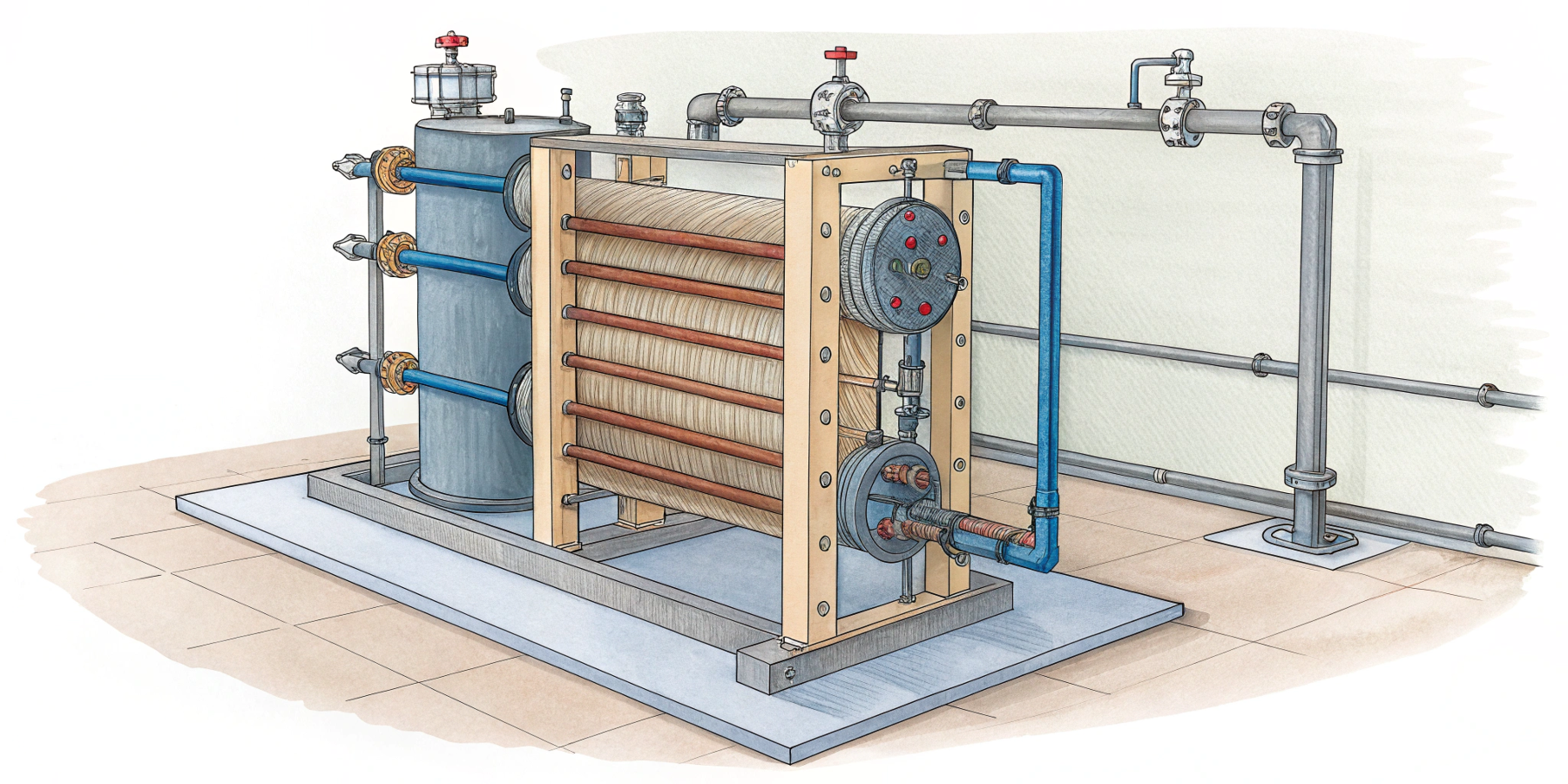

Складання теплообмінника: від пластин до єдиної системи

Процес складання пластинчастого теплообмінника вимагає високої точності та дотримання технології на кожному етапі. У розбірних моделях насамперед встановлюються напрямні балки – верхня та нижня, які кріпляться на нерухому плиту. Далі починається укладання пластин: їх нанизують на направляючі, чергуючи канали для гарячого та холодного теплоносія. При цьому кожна пластина повертається на 180° щодо попередньої, щоб створити протиточний режим циркуляції. Після цього в спеціальні пази вставляються прокладки, які забезпечують герметичність каналів.

Коли пластинчастий пакет сформований, його фіксують рухомою плитою та стягують болтами, створюючи рівномірний тиск по всій конструкції. Зусилля затягування у промислових моделях може досягати 50–100 тонн. Завершальним етапом стає підключення вхідних та вихідних патрубків, через які в пластинчастий теплообмінник подаються робочі середовища.

У паяних теплообмінниках складання має свої особливості. Пластини з’єднуються не прокладками, а тонкими шарами припою (найчастіше мідного чи нікелевого). Спочатку формується пакет пластин, після чого він відправляється у вакуумну піч, де нагрівається до температури 1000-1100°C. У таких умовах припій розплавляється та надійно спаює елементи між собою. Після завершення процесу теплообмінник пластинчастий піддається ретельному очищенню – видаляються залишки флюсу та оксидів, що гарантує чистоту каналів та високу ефективність роботи обладнання.

Тестування: перевірка на герметичність та ефективність

Готові пластинчасті теплообмінники проходять серію випробувань:

- Гідравлічні. Пристрій заповнюють водою та створюють тиск, що перевищує робочий на 25-30%. Перевіряють відсутність протікання протягом 30-60 хвилин.

- Теплові. Підключають до контурів з гарячим та холодним теплоносієм, вимірюючи температуру на вході та виході. Порівнюють результати з розрахунковими значеннями.

- Візуальний контроль. Перевіряють якість зварних швів (для паяних моделей) та правильність встановлення прокладок.

Типи пластинчастих теплообмінників: особливості виробництва

Пластинчасті теплообмінники діляться на кілька типів, що відрізняються конструкцією, способом з’єднання елементів та сферою застосування. Кожен має свої переваги, підходящі для певних умов експлуатації.

Розбірні пластинчасті теплообмінники

Це найбільш універсальний варіант, який дозволяє замінювати окремі пластини та прокладки в міру їхнього зносу. Така конструкція значно спрощує обслуговування та продовжує термін служби обладнання. Розбірні моделі широко застосовуються в харчовій, хімічній та фармацевтичній промисловості, де важлива гігієна та можливість регулярного очищення. Також вони потрібні в системах центрального опалення та гарячого водопостачання, де потрібне періодичне технічне обслуговування.

Читайте також: де застосовуються пластинчасті теплообмінники

Паяні теплообмінники

Це компактні, нерозбірні пристрої, в яких пластини з’єднані між собою припоєм (найчастіше міддю або нікелем). У процесі виробництва пакет пластин піддається пайці у вакуумній печі при високих температурах, а тому конструкція монолітна та стійка до витоків.

За рахунок своєї компактності та герметичності паяні теплообмінники активно застосовуються в системах опалення, кондиціювання та охолодження, у тому числі у побутових та промислових теплових насосах. Їхня основна перевага – висока ефективність при невеликих габаритах, але відсутність розбірної конструкції унеможливлює їх ремонт.

Зварні пластинчасті теплообмінники

Призначені для роботи в умовах підвищеного тиску та агресивних середовищ. Їх конструкція відрізняється тим, що пластини з’єднуються між собою методом лазерного або аргонодугового зварювання, що унеможливлює використання прокладок і підвищує стійкість до високих температур і тиску (до 40 бар і більше).

Саме тому зварні пластинчасті теплообмінники ідеальні для роботи в нафтохімічній та енергетичній галузях, у промисловості, де циркулюють агресивні хімічні речовини, а також у системах теплопостачання з високими параметрами тиску та температури. Їхнім недоліком вважається неможливість заміни окремих елементів – при пошкодженні конструкції доводиться міняти весь блок цілком.

Інженерне мистецтво у кожній деталі

Виробництво пластинчастого теплообмінника – це поєднання точної інженерії, новітніх матеріалів та ручної праці. Кожен етап, від штампування пластин до фінального складання, потребує суворого контролю якості. За рахунок такої ретельної роботи ці пристрої десятиліттями служать у найжорсткіших умовах, забезпечуючи ефективний теплообмін та економію ресурсів.

Розуміння процесу створення даного обладнання допомагає оцінити його надійність та зробити усвідомлений вибір при покупці. Незалежно від того, чи потрібен вам компактний паяний теплообмінник пластинчастий для дому або потужний розбірний для заводу, знання технологій виробництва гарантує впевненість у якості.