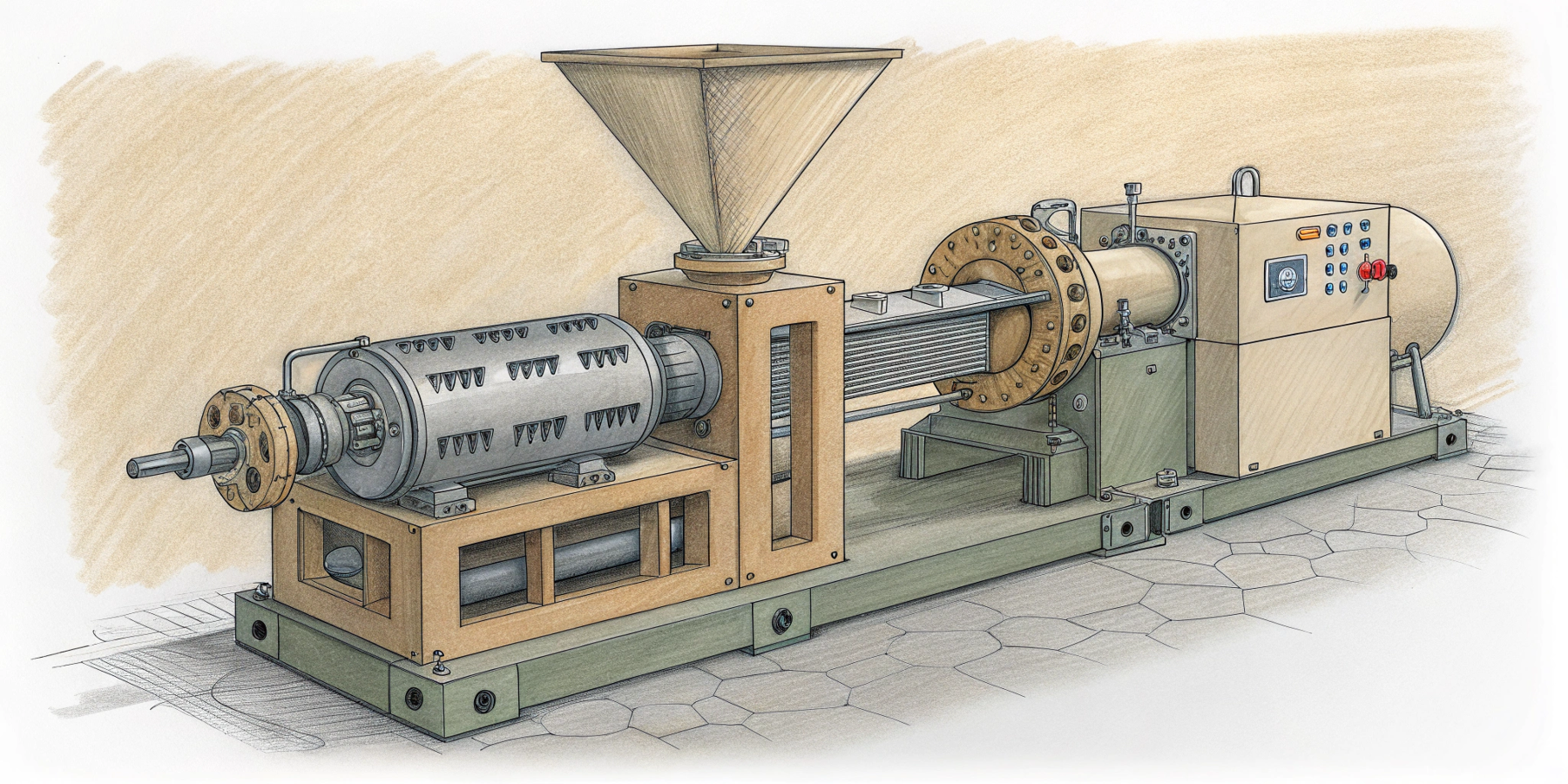

Екструдери – агрегати в промисловості, що використовуються для переробки полімерів, металів, харчових продуктів та композитів. У процесі екструзії матеріал піддається високим механічним навантаженням та температурним впливам, що призводить до виділення значної кількості тепла. Перегрів може спричинити деградацію сировини, зниження якості продукції, знос обладнання та навіть аварії. Тому системи охолодження, наприклад, чилер для екструдера, проектуються з урахуванням специфіки матеріалу, швидкості обробки та енергоефективності.

Причини необхідності охолодження екструдерів

Екструзія – процес, при якому сировина (гранули, порошок, паста) подається в циліндр, нагрівається, пластифікується і продавлюється через фільєру під тиском. Тепло генерується за рахунок:

- механічного тертя між шнеком та матеріалом, а також між частинками сировини;

- екзотермічних реакцій під час плавлення полімерів або вулканізації гуми;

- електричних нагрівачів, що підтримують задану температуру зон циліндра.

Без ефективного охолодження температура в циліндрі може перевищити критичну точку, що призведе до термічного розкладання полімерів (наприклад, ПВХ виділяє токсичний хлористий водень) або до спікання металевих порошків. Крім того, перегрів викликає розширення металевих деталей екструдера, збільшуючи зазори між шнеком та циліндром, а це погіршує ККД та точність екструзії.

Читайте також: охолодження термопластавтоматів

Повітряне охолодження: простота та економічність

Повітряне охолодження – базовий метод, застосовуваний у малопотужних екструдерах чи в умовах, де використання рідин небажано (наприклад, у харчовій промисловості). Принцип роботи ґрунтується на відведенні тепла через природну конвекцію або примусове обдування.

Конструктивні рішення класичні – ребристі поверхні на циліндрі або шнеку, що збільшують площу теплообміну, вентилятори, встановлені вздовж циліндра, які створюють спрямований повітряний потік, а також кожухи з алюмінію або міді, що монтуються на гарячі зони.

Переваги – низька вартість установки та обслуговування, а також хороша безпека, адже відсутній ризик витоку рідини, що охолоджує. Недоліки – це обмежена ефективність за високих температур (вище 200°C), а також залежність від температури навколишнього середовища, оскільки в спекотних цехах продуктивність падає.

Приклад застосування: екструдери для виробництва ПЕТ-стрічок або тонких плівок, де температура плавлення не перевищує 150-180°C.

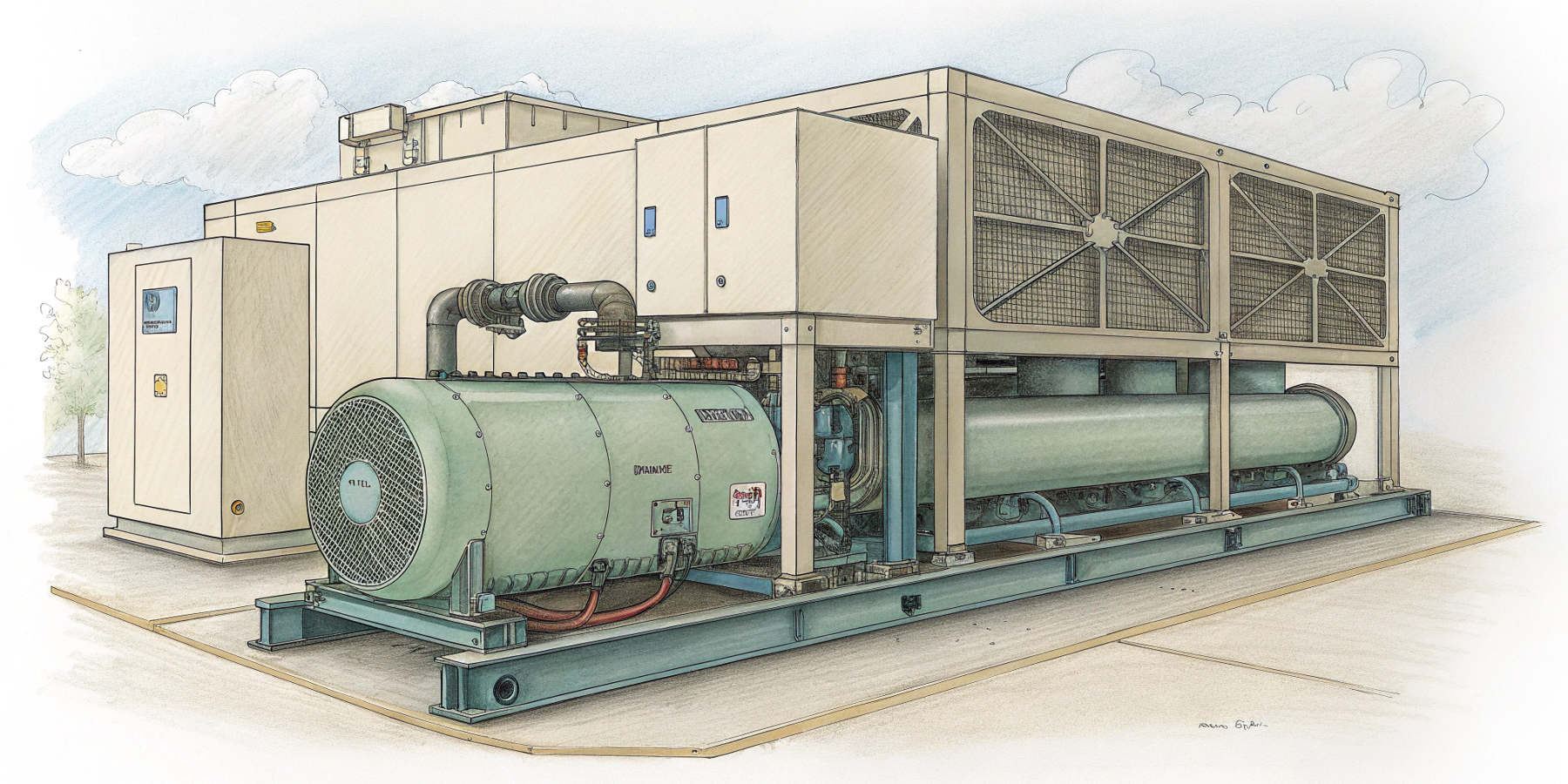

Водяне охолодження: висока ефективність для інтенсивних процесів

Водяне охолодження – найпоширеніший метод у промислових екструдерах. Воно забезпечує точний контроль температури за рахунок циркуляції води або спеціальних холодоагентів через канали в циліндрі, шнеку та фільєрі.

Існує два типи таких систем – прямоточні, в яких вода забирається із зовнішнього джерела (річка, свердловина) і після використання скидається, а також замкнуті – в них рідина циркулює в контурі з чилером (охолоджувальною установкою) та градирнею, що знижує витрати ресурсів.

Конструктивні особливості:

- спіральні канали всередині циліндра, що забезпечують рівномірне відведення тепла;

- термостати та датчики, що регулюють швидкість потоку та температуру води;

- захист від корозії – використання нержавіючої сталі або антикорозійного покриття.

Переваги – висока теплоємність води дозволяє відводити великі обсяги тепла, є можливість охолодження до температур нижче навколишнього середовища (при використанні таких агрегатів, як чилер). До недоліків відносять ризик утворення накипу в каналах, що вимагає регулярного промивання, а також складність монтажу та висока вартість замкнутих систем.

Приклад застосування: екструзія термореактивних пластиків (епоксидні смоли), де необхідно підтримувати температуру 80-120°C для запобігання передчасному затвердінню.

Масляне охолодження: для екстремальних температур та точного контролю

В екструдерах, що працюють при температурах понад 300°C (наприклад, для переробки фторопластів або високотемпературних полімерів), вода не застосовується через її кипіння. У таких випадках використовують термостабільні оливи або синтетичні теплоносії.

Олива циркулює через подвійні сорочки циліндра та шнека, поглинаючи тепло, після чого охолоджується у теплообміннику. Система оснащується фільтрами видалення продуктів розкладання оливи. Переваги – стабільність при температурі до 400°C, захист металевих деталей від окислення. Недоліки – висока пожежна небезпека та необхідність утилізації відпрацьованого масла.

Приклад застосування: виробництво композитних матеріалів із вуглецевим волокном, де екструдери розігріваються до 350–380°C.

Кріогенне охолодження: інновації для термочутливих матеріалів

Кріогенні системи використовують рідкий азот (-196°C) або вуглекислий газ у твердій фазі (сухий лід) для миттєвого охолодження екструдованого матеріалу на виході з фільєри. Це запобігає деформації виробів з низькою термостійкістю (біополімери, шоколад, деякі види гум).

Холодоагент подається через сопла безпосередньо в зону формування, створюючи температурний шок. У системах із замкнутим циклом газ, що випарувався, вловлюється і повторно зріджується.

Кріогенне охолодження дає можливість обробки матеріалів, які не можна охолоджувати поступово. Також характерним є зменшення циклів кристалізації, що покращує механічні властивості продукції. До мінусів можна віднести високу вартість кріогенних агентів, а також ризик крихтіння металевих деталей екструдера.

Приклад застосування: екструзія біорозкладних пластиків на основі полімолочної кислоти (PLA), які втрачають форму при повільному охолодженні.

Гібридні системи: комбінація методів оптимізації

Нові екструдери часто оснащуються гібридними системами, де різні методи охолодження використовуються на окремих ділянках. Наприклад:

- зона подачі охолоджується водою для запобігання передчасному плавленню гранул;

- зона дозування оснащується повітряними вентиляторами для стабілізації в’язкості розплаву;

- фільєра охолоджується кріогенним агентом для миттєвої фіксації форми виробу.

Такі системи керуються програмно, за допомогою алгоритмів PID-регулювання, які аналізують дані з термопар та коригують інтенсивність охолодження в реальному часі.

Нові рішення

Термоелектричне охолодження (ефект Пельтьє) – напівпровідникові модулі, що встановлюються на критичних ділянках екструдера. При подачі струму один бік модуля нагрівається, а інший охолоджується, що дозволяє локально регулювати температуру з точністю до 0.1°C.

Розумні матеріали з фазовим переходом – покриття з матеріалів, що поглинають тепло під час плавлення (парафіни, солі). Вони акумулюють надлишкове тепло в пікових навантаженнях і поступово віддають його під час простою.

Адитивне виробництво теплообмінників – 3D-друк каналів складної геометрії всередині циліндрів та шнеків, що підвищує ефективність тепловідведення на 30-40%.

Системи рекуперації тепла – використання надлишкового тепла від екструдера для підігріву води чи повітря цеху, що знижує енергоспоживання виробництва.

Баланс між технологією та економікою

Вибір методу охолодження екструдера залежить від багатьох факторів: типу матеріалу, необхідної точності температурного контролю, бюджету та екологічних норм. Повітряні та водяні системи залишаються базовими для більшості завдань, тоді як кріогенні та масляні застосовуються в нішевих галузях. Розвиток гібридних та розумних систем відкриває шлях до енергоефективного виробництва, але потребує значних інвестицій. Впровадження інновацій, таких як термоелектричні модулі або рекуперація, підвищує якість продукції, а також знижує вуглецевий слід, що особливо важливо в епоху зеленої економіки.