Правила зберігання зерна в промислових складах визначають долю українського агроекспорту. Наша країна експортує 45-50 мільйонів тонн зерна щорічно, приносячи валютну виручку $15-20 мільярдів. Тому кожне порушення технології може коштувати мільйони доларів втрат.

Сучасні зерносховища – це високотехнологічні комплекси з автоматизованими системами контролю. Чилер, системи вентиляції, датчики температури і вологості працюють цілодобово. Зберігання зерна в складах вимагає суворого дотримання міжнародних стандартів якості.

Содержание

Нормативна база складського зберігання зерна в складах

Українське законодавство суворо регламентує складське зберігання зерна. ДСТУ 4138-2002 встановлює вимоги до зерносховищ, а технічний регламент безпеки харчових продуктів визначає санітарні норми.

Міжнародні стандарти HACCP обов’язкові для експортерів зерна. Система контролює критичні точки технологічного процесу. Порушення ведуть до відкликання сертифікатів і заборони експорту.

Правила зберігання зерна включають обов’язкову сертифікацію складських приміщень. Кожен склад повинен мати ветеринарне свідоцтво і санітарний паспорт. Перевірки проводяться раз на півроку.

А ось що важливо: українські стандарти постійно посилюються. З 2024 року введено нові вимоги до систем контролю температури і вологості. Старі склади повинні модернізуватися до 2026 року.

Підготовка складських приміщень до прийому зерна

Підготовка складу починається за місяць до збирання врожаю. Повна дезінфекція приміщень знищує залишки шкідників і збудників хвороб. Фумігація фосфіном триває 3-5 днів.

Ремонт і технічне обслуговування обладнання проводять у міжсезоння. Перевіряють герметичність стін і покрівлі, працездатність вентиляційних систем, точність вимірювальних приладів.

Читайте також де зберігається зерно

Вид підготовчих робіт | Терміни виконання | Вартість (грн/м²) | Періодичність | Відповідальні служби |

Механічне очищення | За 30 днів | 15-25 | Перед кожним сезоном | Складська служба |

Дезінфекція приміщень | За 20 днів | 8-15 | 2 рази на рік | Санітарна служба |

Дератизація (боротьба з гризунами) | За 15 днів | 5-12 | Щомісячно | Спеціалізовані служби |

Фумігація пустих складів | За 10 днів | 20-35 | Перед прийомом зерна | Ліцензовані організації |

Перевірка вентиляції | За 7 днів | 3-8 | Перед кожним сезоном | Інженерна служба |

Калібрування приладів | За 5 днів | 2-5 | Раз на півроку | Метрологічна служба |

Знаєте що критично важливо? Залишкові запахи від попередніх партій зерна неприпустимі. Зерно легко вбирає сторонні аромати, через що втрачає товарні якості. Провітрювання складу триває не менше тижня.

Згідно з дослідженнями наших експертів, якісна підготовка складу знижує втрати зерна на 40-60%. Інвестиції в підготовчі роботи окупаються за один сезон.

Технологічний процес прийому і розміщення зерна

Прийом зерна в склади починається з лабораторного аналізу кожної партії. Визначають вологість, засміченість, зараженість шкідниками, вміст токсичних елементів. Некондиційне зерно відправляють на доопрацювання.

Розвантаження автотранспорту відбувається через механізовані ями-приймачі. Продуктивність сучасних комплексів – 200-500 тонн на годину. Зерно транспортується норами і конвеєрами до місць зберігання.

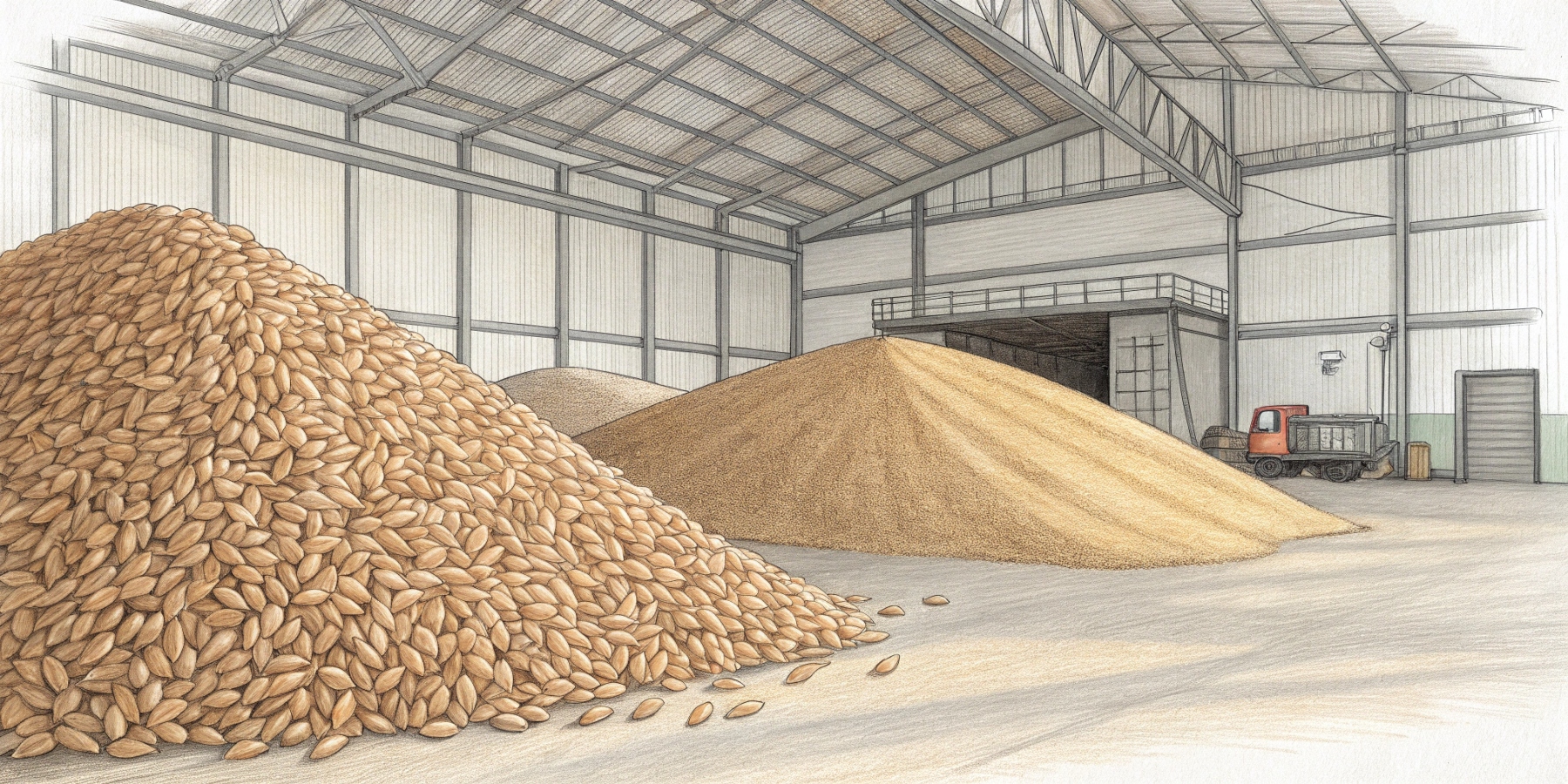

Формування насипу зерна в складах слідує суворим правилам. Висота насипу не перевищує 6-8 метрів для більшості культур. Кути укосу розраховуються за фізичними властивостями конкретного зерна.

Зонування складу за якісними показниками запобігає змішуванню різних партій. Наприклад, пшениця 3-го класу зберігається окремо від фуражного зерна. Експортні партії ізолюють від внутрішнього ринку.

А тепер про практичний приклад. АПК «Мрія» в Херсонській області модернізував приймальний комплекс, встановивши автоматичні пробовідбірники. Час прийому однієї машини скоротився з 45 до 15 хвилин, пропускна здатність зросла в 2.5 рази.

Контроль мікроклімату при складському зберіганні

Температурний режим – основа довгострокового зберігання зерна в складах. Для пшениці оптимальна температура +5…+10°C, для кукурудзи +8…+12°C. Перевищення критичних значень запускає процеси самозігрівання.

Рекомендуємо прочитати яка температура зерна повинна бути при зберіганні

Системи активної вентиляції проганяють повітря через зернову масу зі швидкістю 100-300 м³ на тонну за годину. Повітроводи розміщують під підлогою складу або в товщі насипу. Рівномірне розподілення повітря дуже важливе.

Контроль вологості запобігає розвитку пліснявих грибів і мікотоксинів. Вологість повітря в складі не повинна перевищувати 70%. При її підвищенні вмикають осушувальні установки.

Термометрія зернової маси ведеться цілодобово. Датчики розміщують через кожні 2-3 метри по висоті насипу і 5-6 метрів по площі. Автоматичні системи сигналізують про перевищення критичних температур.

Параметр мікроклімату | Оптимальні значення | Критичні значення | Частота контролю | Методи регулювання |

Температура зерна | +5…+10°C | +15°C | Щодня | Активна вентиляція |

Вологість зерна | 12-14% | 16% | При прийомі | Сушка, аерація |

Вологість повітря | 60-70% | 80% | Щодня | Осушення, вентиляція |

Швидкість повітря | 0.2-0.5 м/с | 1.0 м/с | При аерації | Регулювання вентиляторів |

Вміст CO₂ | до 1% | 3% | Щотижня | Активна вентиляція |

До речі, нові склади обладнують системами GPS-моніторингу мікроклімату. Дані передаються в хмарні сервіси, аналізуються штучним інтелектом. Прогнозування дозволяє запобігати аварійним ситуаціям.

Боротьба зі шкідниками і хворобами зерна

Профілактика зараження зерна шкідниками починається ще в полі. Своєчасне збирання врожаю, швидка доставка на склади, негайна обробка знижують ризики зараження.

Ентомологічний контроль виявляє шкідників на ранній стадії. Феромонні пастки розміщують по периметру складу через кожні 10-15 метрів. Щотижневий огляд пасток показує динаміку чисельності комах.

Хімічний захист застосовується при перевищенні економічного порогу шкодочинності. Фумігація фосфіном ефективна проти всіх видів зернових шкідників. Концентрація газу 1-3 г/м³ при експозиції 3-7 днів.

Біологічні методи боротьби використовують природних ворогів шкідників. Наприклад, хижий кліщ Cheyletus eruditus знищує борошняного кліща, а паразитичні оси контролюють чисельність зернової молі.

А ось що нове: з’явилися генетично модифіковані феромони, які стерилізують самців шкідників. Японська технологія показала ефективність 95% проти довгоносиків.

Системи контролю якості та обліку зерна

Лабораторний контроль якості зерна проводиться на всіх етапах зберігання. Аналізи на вологість, засміченість, зараженість виконують щотижня. Контроль мікотоксинів – щомісяця.

Автоматизовані системи обліку ведуть точний баланс зерна по кожній партії. RFID-мітки на мішках і контейнерах передають дані про місцезнаходження і стан зерна, за рахунок чого помилки в обліку скорочуються до 0.1%.

Цифрові паспорти зерна містять повну інформацію про походження, якість, умови зберігання кожної партії. Блокчейн-технології гарантують незмінність даних на всьому шляху від поля до покупця.

Інтеграція з торговими системами дозволяє оперативно формувати партії під вимоги конкретних покупців. Програма автоматично підбирає зерно потрібної якості з різних складів.

Наші інженери рекомендують впроваджувати комплексні системи управління складом (WMS). Такі системи підвищують точність обліку на 99.5%, скорочують час формування відвантажувальних партій в 3-5 разів.

Особливості зберігання різних зернових культур

Кожна культура має специфічні вимоги до умов зберігання:

- пшениця найбільш стійка до несприятливих умов;

- кукурудза вимагає особливого контролю вологості через великий розмір зерна;

- овес і ячмінь схильні до самозігрівання при підвищеній вологості, тому їх зберігають у більш низьких насипах висотою 4-5 метрів;

- олійні культури (соняшник, ріпак, соя) особливо чутливі до температурного режиму;

- бобові культури вражаються специфічними шкідниками – зернівкою, гороховою тлею, тому профілактична фумігація обов’язкова перед закладкою на зберігання.

А ось ще практичний приклад: ТОВ «Агросвіт» у Полтавській області розділив свої склади на спеціалізовані зони для кожної культури. Втрати від змішування різноякісного зерна скоротилися з 3% до 0.5%, додатковий прибуток склав 15 мільйонів гривень за сезон.

Екологічні вимоги до зернових складів

Нові склади повинні відповідати жорстким екологічним нормам.

- Системи пилопригнічення знижують викиди в атмосферу на 95%. Фільтри вловлюють частинки розміром до 0.1 мікрона.

- Утилізація відходів зерносховища перетворюється на додатковий бізнес. Зерновий пил переробляється в комбікорми. Пошкоджене зерно використовується в біоенергетиці.

- Водооборотні системи скорочують споживання води на 60-80%. Очищена вода використовується повторно для миття обладнання і пилопригнічення.

- Енергоефективність складів постійно підвищується. «Зелені» стандарти BREEAM і LEED стають обов’язковими для експортно-орієнтованих підприємств.

А ось що цікаво: українські склади починають отримувати вуглецеві кредити за зниження викидів CO₂. Додатковий дохід може становити $5-15 з тонни зерна, що зберігається.

Правила зберігання зерна в сучасних складах – це комплекс високотехнологічних рішень, що вимагають значних інвестицій і професійних знань. Українські підприємства, які першими впровадять передові технології, отримають серйозні конкурентні переваги.